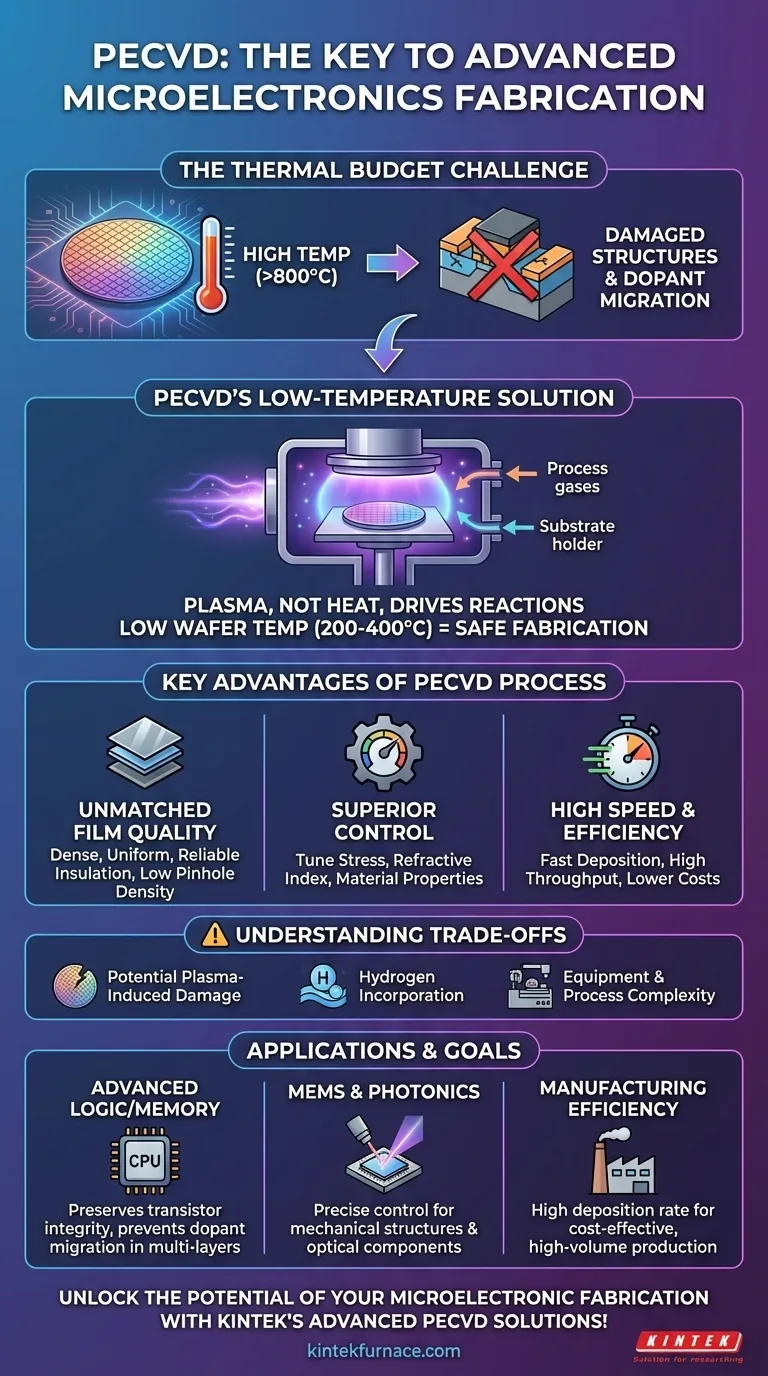

Na microeletrônica moderna, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma etapa de fabricação crítica porque deposita filmes finos essenciais de alta qualidade em baixas temperaturas. Essa capacidade é fundamental para construir os circuitos complexos e multicamadas de hoje sem danificar estruturas fabricadas anteriormente ou comprometer a integridade elétrica do dispositivo.

O principal desafio na fabricação de microchips avançados não é apenas depositar materiais, mas fazê-lo dentro de um "orçamento térmico" cada vez mais restritivo. O PECVD resolve isso usando a energia de um plasma, em vez de alto calor, para impulsionar reações químicas, permitindo a criação de dispositivos que seriam impossíveis com métodos convencionais de alta temperatura.

O Desafio Central: Um Orçamento Térmico Decrescente

No cerne da importância do PECVD está o conceito de orçamento térmico – a quantidade total de calor à qual uma bolacha semicondutora pode ser exposta durante todo o seu processo de fabricação antes que o desempenho seja degradado.

Por que Altas Temperaturas são um Problema

À medida que os dispositivos encolhem, tornam-se incrivelmente sensíveis ao calor. Altas temperaturas, como as usadas na Deposição Química a Vapor (CVD) tradicional, causam dois problemas principais.

Primeiro, elas podem danificar estruturas e materiais delicados já presentes na bolacha. Segundo, e mais criticamente, causam a migração ou difusão de dopantes – impurezas adicionadas intencionalmente ao silício para controlar suas propriedades elétricas – de seus locais pretendidos. Essa migração arruína a engenharia elétrica precisa dos transistores, tornando o dispositivo inútil.

A Solução do PECVD: Plasma, Não Calor

O PECVD contorna essa limitação criando um plasma, um gás ionizado, dentro da câmara de reação. Esse plasma fornece a energia necessária para quebrar os gases precursores e impulsionar as reações químicas necessárias para a deposição do filme.

Como a energia vem do plasma e não da agitação térmica, a própria bolacha pode ser mantida a uma temperatura muito mais baixa (normalmente 200-400°C), bem abaixo do limite que causa danos ou migração de dopantes.

Principais Vantagens do Processo PECVD

Além de resolver o problema da temperatura, o PECVD oferece uma combinação única de controle, qualidade e velocidade que é essencial para a fabricação em alto volume.

Qualidade e Integridade do Filme Incomparáveis

O PECVD cria filmes densos, uniformes e que aderem bem ao substrato. Este processo resulta em menos microfuros e menor probabilidade de rachaduras, o que é crítico para a criação de isolamento confiável e camadas protetoras. Os filmes resultantes oferecem excelente resistência à corrosão e à umidade.

Controle Superior Sobre as Propriedades do Material

Ao ajustar a composição do gás, a pressão e a potência do plasma, os engenheiros podem ajustar com precisão as propriedades do filme depositado. Isso inclui tensão mecânica, índice de refração (vital para componentes ópticos) e dureza. Esse nível de controle é essencial para aplicações críticas de desempenho.

Alta Velocidade de Deposição e Eficiência

As reações impulsionadas por plasma no PECVD são extremamente rápidas. Para certos materiais, como nitreto de silício, a deposição pode ser mais de 100 vezes mais rápida do que em um processo de forno convencional. Este aumento dramático na produtividade reduz diretamente os custos de fabricação e aumenta a produção da fábrica.

Entendendo os Compromissos

Embora indispensável, o PECVD não está isento de suas complexidades. Reconhecer suas limitações é fundamental para sua implementação bem-sucedida.

Potencial para Danos Induzidos por Plasma

Os íons de alta energia dentro do plasma podem, se não forem controlados adequadamente, danificar fisicamente a superfície da bolacha. Os engenheiros de processo devem otimizar cuidadosamente as condições do plasma para maximizar os benefícios da deposição, minimizando este potencial efeito colateral.

Incorporação de Hidrogênio

Muitos gases precursores de PECVD (como silano, SiH₄) contêm hidrogênio. Este hidrogênio pode ser incorporado ao filme depositado, o que pode afetar suas propriedades elétricas ao longo da vida útil do dispositivo. O recozimento pós-deposição é frequentemente necessário para gerenciar isso.

Complexidade de Equipamento e Processo

Os sistemas PECVD são mais complexos e caros do que os fornos térmicos simples. Eles exigem fontes de alimentação de radiofrequência (RF) sofisticadas, sistemas de vácuo e controles de processo para manter a estabilidade e a repetibilidade.

Fazendo a Escolha Certa para o Seu Objetivo

O PECVD não é apenas uma ferramenta; é uma plataforma versátil cujos benefícios podem ser aproveitados para diferentes resultados. Compreender seu objetivo principal é fundamental para apreciar seu papel.

- Se seu foco principal é a fabricação de lógica ou memória avançada: O processamento de baixa temperatura do PECVD é inegociável para preservar a integridade dos transistores e prevenir a migração de dopantes em interconexões multicamadas.

- Se seu foco principal são dispositivos MEMS ou fotônicos: A capacidade do PECVD de controlar precisamente a tensão do filme e o índice de refração é sua vantagem mais crítica para a construção de estruturas mecânicas funcionais e guias de luz.

- Se seu foco principal é a eficiência de fabricação: A alta taxa de deposição do PECVD oferece uma vantagem significativa de produtividade, permitindo a produção de alto volume e custo-efetiva de camadas isolantes e de passivação.

Em última análise, o PECVD é uma tecnologia habilitadora que permite que os processos de fabricação atendam às demandas implacáveis da miniaturização de dispositivos e da complexidade funcional.

Tabela Resumo:

| Aspecto Chave | Importância na Microeletrônica |

|---|---|

| Deposição em Baixa Temperatura | Previne danos e migração de dopantes, crucial para dispositivos multicamadas |

| Qualidade do Filme | Garante camadas de isolamento e passivação densas, uniformes e confiáveis |

| Controle de Material | Permite o ajuste preciso de tensão, índice de refração e outras propriedades |

| Velocidade de Deposição | Aumenta a produtividade, reduzindo custos e tempo de fabricação |

| Gerenciamento de Orçamento Térmico | Essencial para lógica avançada, memória, MEMS e dispositivos fotônicos |

Desbloqueie todo o potencial da sua fabricação microeletrônica com as soluções avançadas de PECVD da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa expertise garante controle preciso, eficiência e confiabilidade para seus projetos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar o desempenho do seu dispositivo e acelerar a inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas