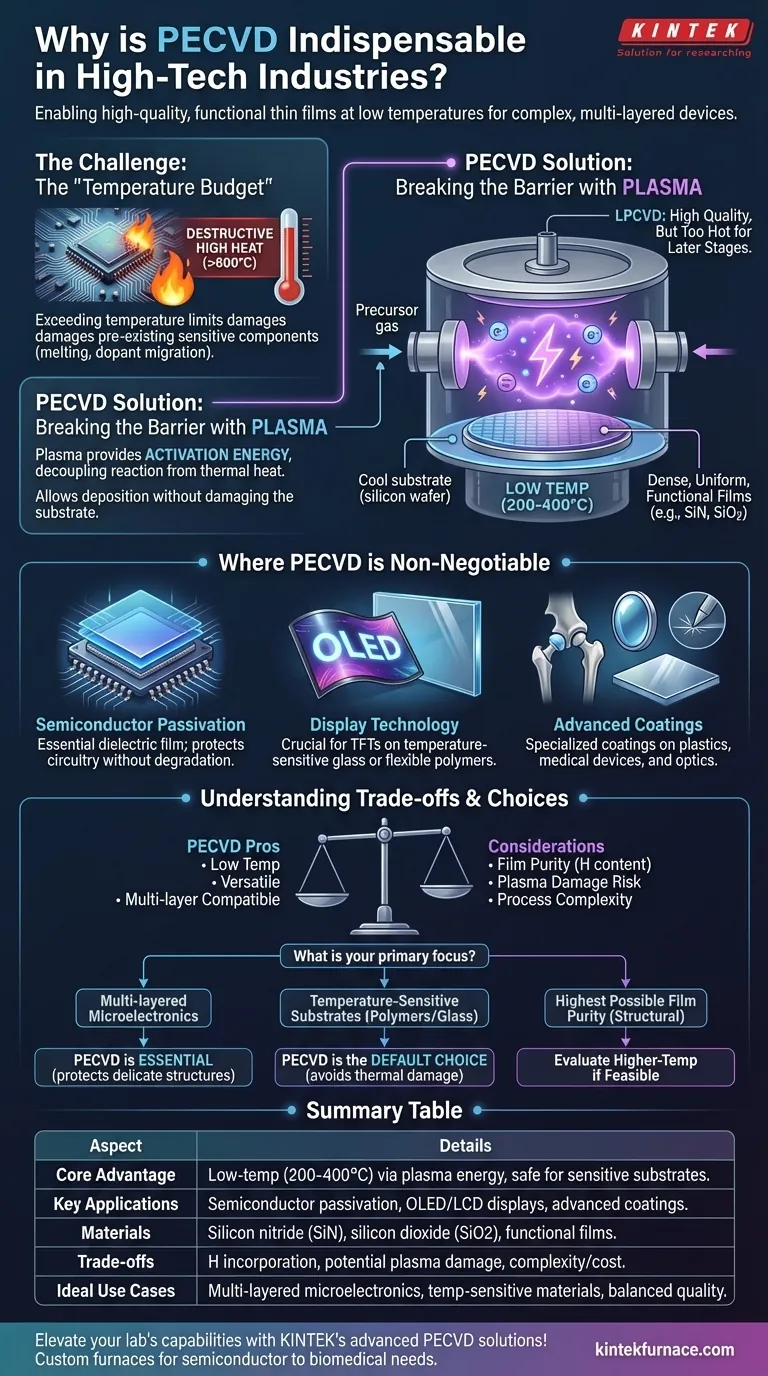

Na fabricação de alta tecnologia moderna, a Deposição Química de Vapor Assistida por Plasma (PECVD) é considerada indispensável porque permite unicamente a criação de filmes finos funcionais e de alta qualidade a baixas temperaturas. Essa capacidade é fundamental para a construção de dispositivos complexos e multicamadas, pois evita danos a componentes sensíveis que já foram fabricados. Sua versatilidade na deposição de diferentes materiais faz dele um processo fundamental em áreas que vão desde semicondutores a dispositivos biomédicos.

O desafio central na fabricação avançada é adicionar novas camadas a um dispositivo sem destruir o trabalho já realizado. O PECVD resolve isso usando a energia de um plasma, em vez de calor intenso destrutivo, para acionar as reações químicas necessárias para formar um novo filme.

O Problema Central: O "Orçamento de Temperatura"

O Que é um Orçamento de Temperatura?

Na fabricação de um dispositivo como um microchip, cada etapa do processo tem uma temperatura máxima que pode tolerar. Isso é conhecido como orçamento de temperatura.

Exceder esse orçamento, mesmo por um curto período, pode causar danos irreversíveis, como derreter estruturas, alterar propriedades do material ou fazer com que átomos meticulosamente posicionados (dopantes) se movam, arruinando a função do dispositivo.

Os Limites dos Métodos de Alto Calor

Métodos tradicionais como a Deposição Química de Vapor a Baixa Pressão (LPCVD) criam filmes de altíssima qualidade, mas exigem temperaturas muito altas (frequentemente >600°C).

Esse calor simplesmente não é uma opção para etapas de fabricação posteriores. Você não pode depositar uma camada protetora final em um microchip completo a 600°C sem destruir os bilhões de transistores subjacentes.

Como o PECVD Quebra a Barreira da Temperatura

O Papel do Plasma

A inovação chave do PECVD é o uso de plasma, um estado energizado de gás criado por um campo eletromagnético. Pense nisso como uma tempestade de raios controlada e em miniatura dentro de uma câmara de vácuo.

Este plasma é preenchido com elétrons de alta energia que colidem com as moléculas do gás precursor.

Acionando Reações Sem Calor

A energia dessas colisões de elétrons é o que quebra os gases precursores, fornecendo a energia química necessária para a reação de deposição.

Como o plasma fornece a energia de ativação, o substrato em si não precisa ser aquecido a temperaturas extremas. Os processos de PECVD geralmente operam em temperaturas muito mais baixas, geralmente entre 200°C e 400°C.

O Resultado: Filmes de Alta Qualidade em Substratos Sensíveis

Essa capacidade de baixa temperatura permite que os engenheiros depositem filmes densos, uniformes e funcionais—como nitreto de silício (SiN) ou dióxido de silício (SiO2)—diretamente sobre dispositivos totalmente formados ou materiais sensíveis à temperatura, como plástico.

Onde o PECVD é Inegociável

Passivação de Semicondutores

Após a construção dos transistores, eles precisam de uma camada isolante protetora final (passivação). O PECVD é a única maneira prática de depositar essa camada dielétrica sem degradar o desempenho dos circuitos subjacentes.

Tecnologia de Telas (Displays)

As telas OLED e LCD modernas são construídas sobre vidro grande ou até mesmo substratos de polímero flexíveis. Esses materiais não suportam altas temperaturas. O PECVD é essencial para criar os transistores de filme fino (TFTs) que controlam cada pixel.

Revestimentos Avançados

O PECVD é usado para aplicar revestimentos especializados em produtos que não podem ser aquecidos. Isso inclui filmes duros e resistentes a riscos em plásticos, camadas biocompatíveis em implantes médicos e revestimentos antirreflexo em componentes ópticos.

Compreendendo as Compensações (Trade-offs)

Pureza e Composição do Filme

Embora os filmes de PECVD sejam excelentes para o fim a que se destinam, eles frequentemente contêm hidrogênio, que é incorporado a partir dos gases precursores. Para algumas aplicações altamente específicas, os filmes ultraburosos do LPCVD de alta temperatura ainda podem ser superiores, se o orçamento de temperatura permitir.

Potencial de Dano pelo Plasma

Os mesmos íons energéticos que acionam a reação podem, se não forem devidamente controlados, bombardear fisicamente e danificar a superfície do substrato. Os sistemas PECVD modernos são altamente projetados para minimizar esse efeito, mas ele permanece uma consideração fundamental do processo.

Complexidade do Processo

Gerar um plasma estável e uniforme em um substrato grande (como um wafer de silício de 300 mm) é um desafio de engenharia significativo. Os reatores PECVD são máquinas complexas e caras que exigem controle preciso sobre o fluxo de gás, pressão e potência de RF.

Fazendo a Escolha Certa para o Seu Objetivo

O PECVD é uma ferramenta fundamental, mas sua aplicação depende de suas restrições e objetivos específicos.

- Se o seu foco principal for a fabricação de microeletrônicos multicamadas: O PECVD é essencial para depositar camadas isolantes ou protetoras sem perturbar as delicadas estruturas de transistores subjacentes.

- Se o seu foco principal for revestir substratos sensíveis à temperatura (como polímeros ou vidro): O PECVD é a escolha padrão, pois evita o dano térmico inerente aos métodos de deposição convencionais.

- Se o seu foco principal for alcançar a maior pureza de filme possível para uma camada estrutural: Você deve avaliar se um processo de temperatura mais alta é viável, mas para a maioria das aplicações eletrônicas modernas, o PECVD oferece o equilíbrio necessário entre qualidade e compatibilidade.

Em última análise, a capacidade única do PECVD de dissociar a energia da reação da energia térmica é a razão fundamental pela qual ele permanece um pilar da inovação tecnológica avançada.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Vantagem Central | Deposição a baixa temperatura (200-400°C) usando energia de plasma, evitando danos a substratos sensíveis |

| Aplicações Principais | Passivação de semicondutores, tecnologia de telas (OLED/LCD), revestimentos avançados (ex: resistentes a riscos, biocompatíveis) |

| Materiais Depositados | Nitreto de silício (SiN), dióxido de silício (SiO2) e outros filmes finos funcionais |

| Compensações (Trade-offs) | Potencial incorporação de hidrogênio nos filmes, risco de dano pelo plasma e maior complexidade e custo do processo |

| Casos de Uso Ideais | Microeletrônicos multicamadas, substratos sensíveis à temperatura (polímeros, vidro), onde a alta pureza é equilibrada com restrições térmicas |

Eleve as capacidades do seu laboratório com as soluções avançadas de PECVD da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como CVD/PECVD, Muffle, Tubo, Rotativo, Vácuo e Fornos de Atmosfera. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, desde a fabricação de semicondutores até revestimentos biomédicos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas