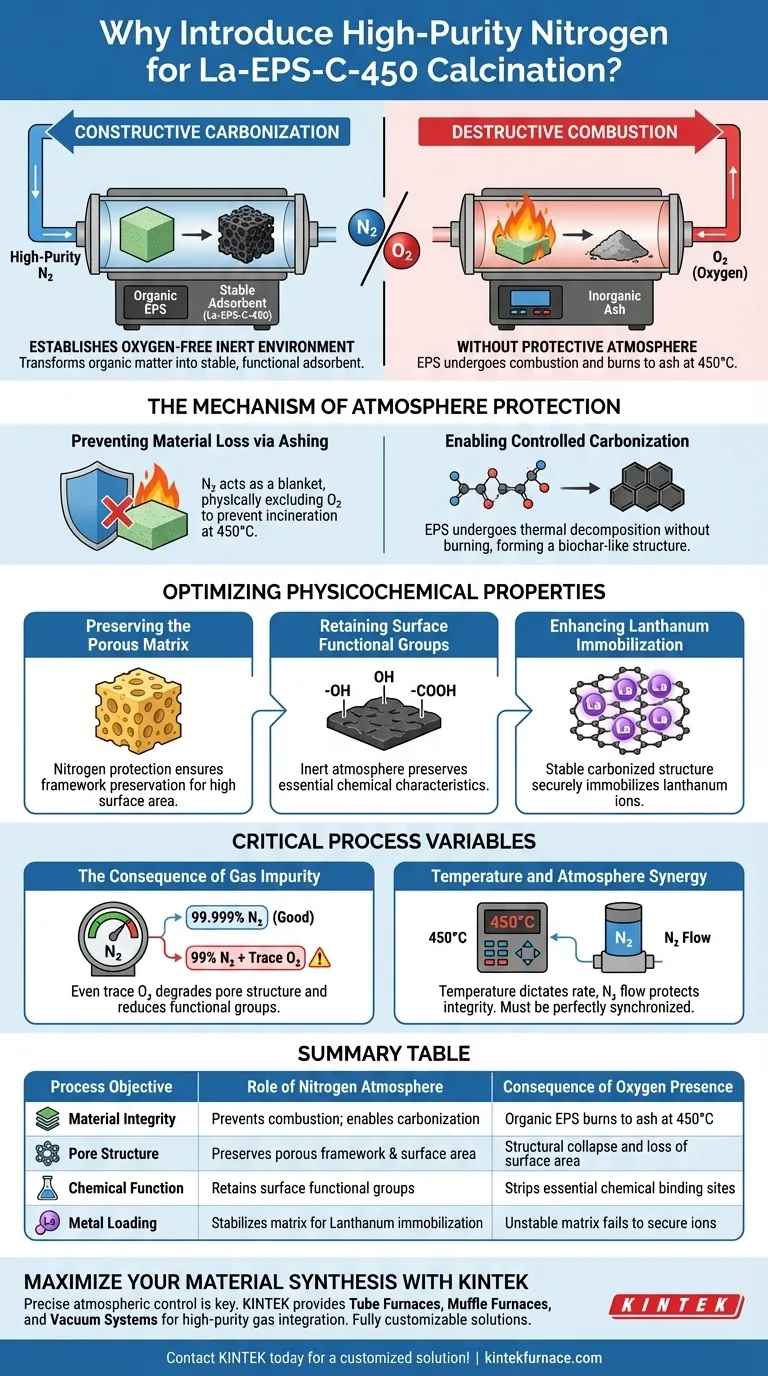

Nitrogênio de alta pureza é estritamente necessário para estabelecer um ambiente inerte e livre de oxigênio dentro do forno tubular. Sem essa atmosfera protetora, as substâncias poliméricas extracelulares (EPS) sofreriam combustão e queimariam até virar cinzas ao atingir 450°C. Em vez disso, o ambiente de nitrogênio força o material a passar por carbonização, transformando a matéria orgânica em um adsorvente estável e funcional, em vez de destruí-lo.

Ao deslocar o oxigênio, o nitrogênio de alta pureza muda o processo térmico de combustão destrutiva para carbonização construtiva. Isso garante a formação de uma matriz de carbono rígida e porosa, capaz de suportar íons de lantânio de forma eficaz.

O Mecanismo de Proteção Atmosférica

Prevenindo a Perda de Material por Cinzas

Nas altas temperaturas necessárias para a calcinação (especificamente 450°C), componentes orgânicos como o EPS são altamente suscetíveis à oxidação.

Se o oxigênio estivesse presente, o EPS reagiria quimicamente e incineraria, deixando para trás apenas cinzas inorgânicas. O nitrogênio de alta pureza atua como um cobertor, excluindo fisicamente o oxigênio para evitar completamente essa combustão.

Permitindo a Carbonização Controlada

O objetivo deste processo não é apenas aquecer o material, mas carbonizá-lo.

Em uma atmosfera inerte de nitrogênio, o EPS sofre decomposição térmica sem queimar. Este processo transforma os precursores orgânicos brutos em uma estrutura estável, semelhante a biochar, que forma a espinha dorsal do adsorvente La-EPS-C-450.

Otimizando as Propriedades Físico-Químicas

Preservando a Matriz Porosa

A eficácia de um adsorvente é amplamente definida por sua área superficial e estrutura de poros.

A proteção com nitrogênio garante que a estrutura do EPS seja preservada e evolua para uma matriz de carbono porosa. A oxidação colapsaria esses poros, tornando o material ineficaz para tarefas de adsorção.

Retendo Grupos Funcionais de Superfície

A identidade química do adsorvente depende de grupos funcionais específicos que permanecem na superfície após o aquecimento.

Um ambiente oxidante removeria esses grupos. A atmosfera inerte de nitrogênio os preserva, permitindo que o material final mantenha as características químicas necessárias para aplicações subsequentes.

Melhorando a Imobilização de Lantânio

A interação entre a matriz de carbono e o componente ativo de lantânio é crucial.

Uma estrutura carbonizada estável — alcançada apenas através da calcinação protegida por nitrogênio — fornece os sítios físicos e químicos necessários para imobilizar íons de lantânio de forma segura. Isso influencia diretamente a estabilidade e o desempenho do compósito final.

Variáveis Críticas do Processo

A Consequência da Impureza Gasosa

Não basta apenas ter nitrogênio presente; o nível de pureza é primordial.

Mesmo quantidades vestigiais de oxigênio no fluxo de gás podem iniciar a oxidação parcial. Isso pode degradar a qualidade da estrutura de poros e reduzir a densidade de grupos funcionais, levando a um adsorvente subótimo.

Sinergia de Temperatura e Atmosfera

O forno tubular fornece controle preciso de temperatura, mas esse calor é destrutivo sem o fluxo de gás.

A temperatura programada de 450°C dita a taxa de carbonização, enquanto o fluxo de nitrogênio protege a integridade do material durante essa evolução. Ambas as variáveis devem ser perfeitamente sincronizadas para alcançar as propriedades de material desejadas.

Garantindo o Sucesso da Síntese

Para garantir a qualidade do seu adsorvente La-EPS-C-450, priorize a integridade da atmosfera de calcinação.

- Se o seu foco principal é a Estabilidade Estrutural: Garanta que a purga de nitrogênio seja completa antes do início do aquecimento para evitar a oxidação em estágio inicial do EPS.

- Se o seu foco principal é o Desempenho Químico: Verifique se a pureza do nitrogênio é alta para maximizar a retenção de grupos funcionais de superfície e sítios de ligação de Lantânio.

A atmosfera protetora de nitrogênio não é apenas uma medida de segurança; é um componente ativo na engenharia do desempenho final do material.

Tabela Resumo:

| Objetivo do Processo | Papel da Atmosfera de Nitrogênio | Consequência da Presença de Oxigênio |

|---|---|---|

| Integridade do Material | Previne a combustão; permite a carbonização | EPS orgânico queima até virar cinzas a 450°C |

| Estrutura de Poros | Preserva a estrutura porosa e a área superficial | Colapso estrutural e perda de área superficial |

| Função Química | Retém grupos funcionais de superfície | Remove sítios de ligação química essenciais |

| Carga de Metal | Estabiliza a matriz para imobilização de Lantânio | Matriz instável não consegue fixar íons |

Maximize a Síntese do Seu Material com a KINTEK

O controle atmosférico preciso é a diferença entre a carbonização avançada e a perda total do material. A KINTEK fornece Fornos Tubulares, Fornos Mufla e Sistemas a Vácuo líderes na indústria, projetados para integração de gases de alta pureza e processamento térmico uniforme.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às demandas rigorosas do desenvolvimento de adsorventes e da ciência de materiais avançados. Garanta o sucesso do seu próximo projeto de pesquisa — Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais condições ambientais essenciais um forno tubular industrial de alta temperatura fornece para a síntese de Ta4AlC3?

- Como se originou o forno tubular e onde é comumente usado hoje? Descubra Sua Evolução e Aplicações Modernas

- Por que um forno tubular industrial é necessário para o tratamento térmico de cerâmicas SiCN(Ni)/BN? Domine a Pirólise Precisa

- Como os fornos tubulares verticais contribuem para os avanços na ciência dos materiais e na produção industrial? Desvende a Precisão na Inovação de Materiais

- Qual é a função de um forno tubular industrial na reciclagem de NdFeB? Desbloqueie a Recuperação Eficiente de Terras Raras

- Quais materiais são comumente usados no dispositivo de aquecimento de um forno tubular? Otimize seus processos de alta temperatura

- Qual é o papel de um forno tubular horizontal no processo de pirólise de resíduos plásticos? Impulsionando a decomposição de polímeros

- Quais são as funções primárias de um forno tubular no pré-tratamento térmico de pó de liga de alumínio?