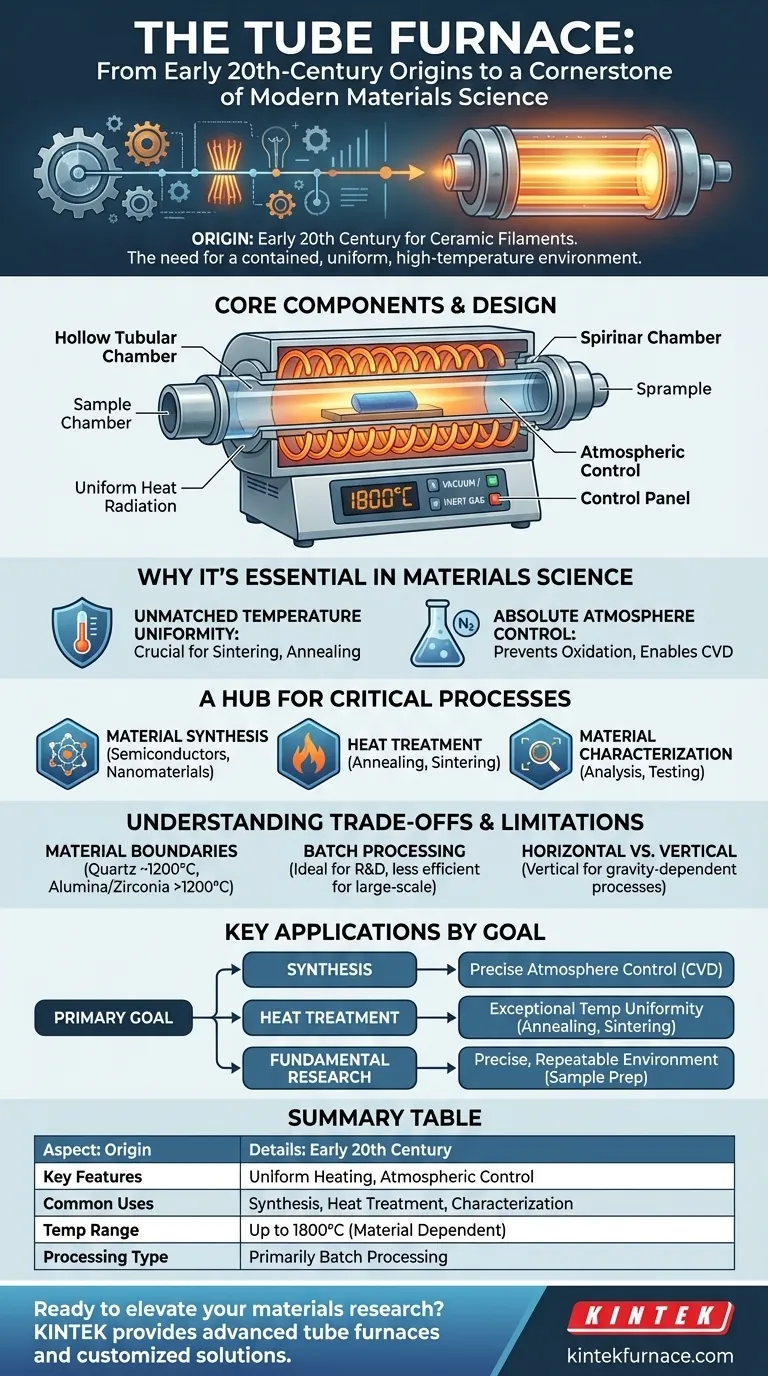

Para compreender a base da ciência dos materiais moderna, é preciso entender suas ferramentas essenciais. O forno tubular originou-se no início do século XX a partir de pesquisas com filamentos cerâmicos finos, que exigiam um novo tipo de câmara de aquecimento cilíndrica. Hoje, esse design fundamental é um pilar do trabalho de alta temperatura, encontrado em todos os lugares, desde laboratórios de pesquisa universitários até pisos de fábricas industriais.

O verdadeiro valor de um forno tubular não é apenas sua capacidade de aquecer, mas seu poder de criar um ambiente perfeitamente controlado e isolado. Essa combinação de calor uniforme e controle atmosférico é o que permite a síntese e o refinamento dos materiais mais avançados do mundo.

A Gênese do Aquecimento de Precisão

O forno tubular não foi inventado por acaso. Ele nasceu de uma necessidade específica de um ambiente contido, uniforme e de alta temperatura que outros métodos de aquecimento da época não podiam oferecer.

De Filamentos Cerâmicos a uma Ferramenta Universal

Os inovadores do início do século XX precisavam de uma maneira de processar filamentos cerâmicos finos em temperaturas extremas sem contaminação ou aquecimento irregular. A solução foi uma câmara de aquecimento cilíndrica, a ancestral direta do forno tubular moderno. Este design provou ser tão eficaz que permaneceu um item básico por mais de um século.

Os Componentes Principais

Um forno tubular consiste em três partes principais. Uma câmara tubular oca, tipicamente feita de quartzo ou uma cerâmica durável como alumina, que armazena a amostra. Elementos de aquecimento cercam este tubo, e um sistema de controle de temperatura fornece regulação térmica precisa, frequentemente excedendo 1800°C.

Por que o Forno Tubular é um Pilar da Ciência dos Materiais

O design simples do forno tubular é sua maior força. Ele se destaca em fornecer duas condições críticas necessárias para o processamento avançado de materiais: uniformidade de temperatura excepcional e controle atmosférico preciso.

Uniformidade de Temperatura Inigualável

A forma cilíndrica garante que o calor irradie uniformemente de todos os lados em direção ao centro. Esse aquecimento uniforme é crucial para processos como sinterização e recozimento, onde mesmo pequenas variações de temperatura podem arruinar a integridade estrutural de uma amostra.

Controle Absoluto da Atmosfera

Muitos materiais avançados reagem agressivamente com oxigênio ou outros gases em altas temperaturas. Um forno tubular pode ser selado e operado sob vácuo ou preenchido com um gás inerte (como argônio ou nitrogênio). Isso evita reações químicas indesejadas, como a oxidação, e é essencial para processos como a Deposição Química de Vapor (CVD), onde novos materiais são cultivados camada por camada a partir de gases precursores.

Um Hub para Processos Críticos

Este ambiente controlado torna o forno tubular indispensável para uma ampla gama de aplicações:

- Síntese de Materiais: Criação de novos materiais, incluindo semicondutores e nanomateriais.

- Tratamento Térmico: Melhorar as propriedades de metais e cerâmicas através de processos como recozimento (amaciamento e alívio de tensões) e sinterização (fusão de pós).

- Caracterização de Materiais: Preparação de amostras para análise ou teste da estabilidade térmica de novos compostos.

Entendendo as Compensações e Limitações

Embora potente, o forno tubular é uma ferramenta especializada com limitações inerentes que são importantes de reconhecer. Entender essas compensações garante que você esteja usando a ferramenta certa para o trabalho.

Limites de Material e Temperatura

A temperatura máxima alcançável é ditada pelo material do tubo de processo. Tubos de quartzo são comuns e econômicos, mas geralmente são limitados a cerca de 1200°C. Para temperaturas mais altas, são necessários tubos de cerâmica mais caros (como alumina ou zircônia).

Processamento em Lotes por Design

A maioria dos fornos tubulares é projetada para processamento em lotes, onde uma amostra ou um pequeno grupo de amostras é processado por vez. Isso os torna ideais para pesquisa e desenvolvimento, mas menos eficientes para a fabricação industrial contínua em larga escala.

Orientações Horizontais vs. Verticais

Enquanto o padrão é um tubo horizontal, os fornos verticais atendem a necessidades específicas. Eles são ideais para processos onde uma amostra precisa ser inserida na zona de aquecimento ou para evitar que os materiais cedam ou se deformem em temperaturas muito altas.

Principais Aplicações por Objetivo

Seu objetivo específico determinará qual característica do forno tubular é mais crítica para o seu sucesso.

- Se seu foco principal é criar novos materiais (Síntese): Você dependerá do controle preciso da atmosfera para processos como Deposição Química de Vapor (CVD) e crescimento de cristais.

- Se seu foco principal é aprimorar materiais existentes (Tratamento Térmico): Você dependerá da excepcional uniformidade de temperatura para resultados consistentes em recozimento, sinterização e têmpera.

- Se seu foco principal é pesquisa fundamental (Análise): Você aproveitará o ambiente preciso e repetível do forno para preparação de amostras, teste de catalisadores e estudos de decomposição térmica.

Em última análise, o forno tubular permite que você domine o ambiente controlado e de alta temperatura necessário para inovar.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Origem | Início do século XX para filamentos cerâmicos |

| Características Principais | Aquecimento uniforme, controle atmosférico (vácuo/gás inerte) |

| Usos Comuns | Síntese de materiais, tratamento térmico, caracterização |

| Faixa de Temperatura | Até 1800°C, dependendo do material do tubo |

| Tipo de Processamento | Principalmente processamento em lotes |

Pronto para elevar sua pesquisa de materiais com soluções de alta temperatura de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos tubulares avançados, fornos mufla, fornos rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas