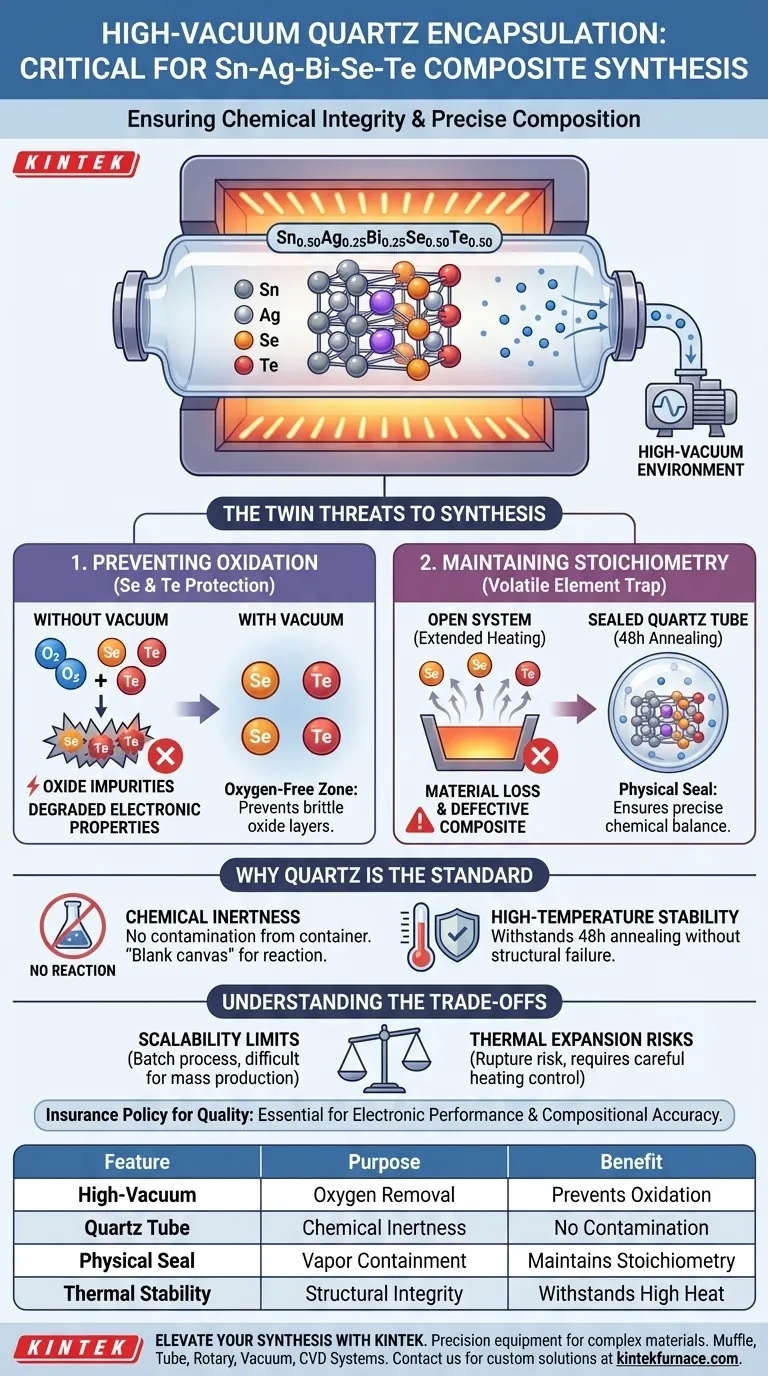

A encapsulação em alto vácuo é estritamente necessária para manter a integridade química e a composição precisa do compósito Sn0.50Ag0.25Bi0.25Se0.50Te0.50. Este processo cria um ambiente controlado e inerte que previne a oxidação de elementos sensíveis como Selênio e Telúrio, ao mesmo tempo que aprisiona fisicamente componentes voláteis para impedir sua evaporação durante o processamento em alta temperatura.

Ponto Principal O processo serve a duas funções inegociáveis: cria uma zona livre de oxigênio para prevenir a formação de impurezas e estabelece um sistema selado para conter elementos voláteis. Sem esta etapa, o material se degradaria por oxidação e perderia seu equilíbrio químico específico (estequiometria), tornando o compósito final defeituoso.

As Ameaças Gêmeas à Síntese

Para entender por que esta etapa é crítica, você deve observar o que acontece com as matérias-primas quando expostas ao calor e à atmosfera.

Prevenindo a Oxidação de Calcogenetos

Selênio (Se) e Telúrio (Te) — os componentes calcogenetos deste compósito — são altamente suscetíveis à oxidação.

Nas temperaturas elevadas necessárias para a síntese, esses elementos reagem agressivamente com qualquer oxigênio disponível.

O ambiente de alto vácuo elimina efetivamente o oxigênio da câmara de reação. Isso previne a formação de camadas de óxido quebradiças ou impurezas que degradariam as propriedades eletrônicas do material.

Mantendo a Estequiometria

A preparação deste compósito específico envolve um longo processo de recozimento de 48 horas.

Durante este período prolongado de calor intenso, os elementos voláteis naturalmente tendem a vaporizar e escapar.

O selo físico do tubo de quartzo aprisiona esses vapores. Isso garante que os elementos permaneçam dentro da zona de reação e se reintegrem ao material, garantindo que o produto final mantenha a proporção estequiométrica exata pretendida (Sn0.50Ag0.25Bi0.25Se0.50Te0.50).

Por Que o Quartzo é o Padrão

A escolha do quartzo como material de encapsulamento não é arbitrária; é um requisito funcional para as condições de reação.

Inércia Química

O quartzo fornece uma tela "em branco" para a reação.

Ele não reage quimicamente com Estanho, Prata, Bismuto, Selênio ou Telúrio. Isso garante que o próprio tubo não introduza contaminantes estranhos no compósito.

Estabilidade em Alta Temperatura

O processo de recozimento requer altas temperaturas sustentadas que derreteriam ou degradariam vidros mais macios.

O quartzo mantém sua integridade estrutural sob essas condições, garantindo que o selo de vácuo permaneça ininterrupto durante todo o ciclo de 48 horas.

Compreendendo as Compensações

Embora a encapsulação seja necessária para a síntese de alta qualidade, ela introduz desafios específicos que devem ser gerenciados.

Limites de Escalabilidade

A encapsulação em alto vácuo é inerentemente um processo em batelada.

Cada tubo deve ser preparado, evacuado, selado e recozido individualmente. Isso torna a técnica excelente para pesquisa e síntese de alta precisão, mas difícil de escalar para produção em massa em comparação com métodos de fluxo contínuo.

Riscos de Expansão Térmica

O processo depende de um sistema fechado submetido a calor intenso.

Se a pressão interna de vapor dos elementos voláteis aumentar muito rapidamente ou a temperatura exceder os limites do quartzo, a ampola pode romper. É necessário um controle cuidadoso das taxas de aquecimento para equilibrar a velocidade da reação com a segurança.

Fazendo a Escolha Certa para Seu Objetivo

Ao preparar compósitos de Sn-Ag-Bi-Se-Te, a encapsulação em alto vácuo atua como uma apólice de seguro para a qualidade do seu material.

- Se o seu foco principal é o desempenho eletrônico: O vácuo é crítico para prevenir impurezas de óxido que atuam como centros de espalhamento e reduzem a mobilidade dos portadores.

- Se o seu foco principal é a precisão composicional: O selo físico é vital para prevenir a perda de Se e Te voláteis, garantindo que sua fórmula real corresponda ao seu cálculo teórico.

Na síntese de calcogenetos complexos, controlar a atmosfera é tão crítico quanto controlar os ingredientes.

Tabela Resumo:

| Recurso | Propósito na Síntese | Benefício para Sn-Ag-Bi-Se-Te |

|---|---|---|

| Alto Vácuo | Remoção de oxigênio | Previne a oxidação de Selênio e Telúrio sensíveis |

| Tubo de Quartzo | Inércia química | Garante a ausência de contaminação do recipiente durante o aquecimento |

| Selo Físico | Contenção de vapor | Mantém a estequiometria precisa durante o recozimento de 48 horas |

| Estabilidade Térmica | Integridade estrutural | Resiste a altas temperaturas sem falha do selo ou ruptura |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

A precisão na síntese de calcogenetos exige os mais altos padrões de controle de temperatura e atmosfera. A KINTEK fornece a expertise e o equipamento necessários para a preparação de materiais complexos. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta performance Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Não deixe que a oxidação ou a perda de estequiometria comprometam seus resultados. Deixe nossos fornos de alta temperatura de laboratório especializados fornecerem o ambiente estável e inerte que seus materiais exigem.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Que tipos de materiais de tubo estão disponíveis para fornos tubulares e quais são seus limites de temperatura? Escolha o Material Certo para o Seu Laboratório

- Quais são as principais características de um forno tubular horizontal? Obtenha aquecimento preciso e uniforme para o seu laboratório

- Por que a uniformidade térmica é uma vantagem significativa dos fornos tubulares? Obtenha Aquecimento Consistente para Processos de Precisão

- O que é um forno de três zonas? A chave para uma uniformidade de temperatura superior

- Como os sistemas de controle avançados aprimoram a operação de um forno tubular? Aumente a Precisão e a Eficiência no Processamento Térmico

- Quais são as principais aplicações de um forno de tubo de queda? Desbloqueie Insights em Pesquisa de Energia e Materiais

- Por que usar argônio em fornos tubulares para nanotubos de titânia? Otimize o transporte de carga e a produção de hidrogênio

- Como o tamanho dos fornos tubulares e de caixa afeta suas aplicações? Escolha o Forno Certo para as Necessidades do Seu Laboratório