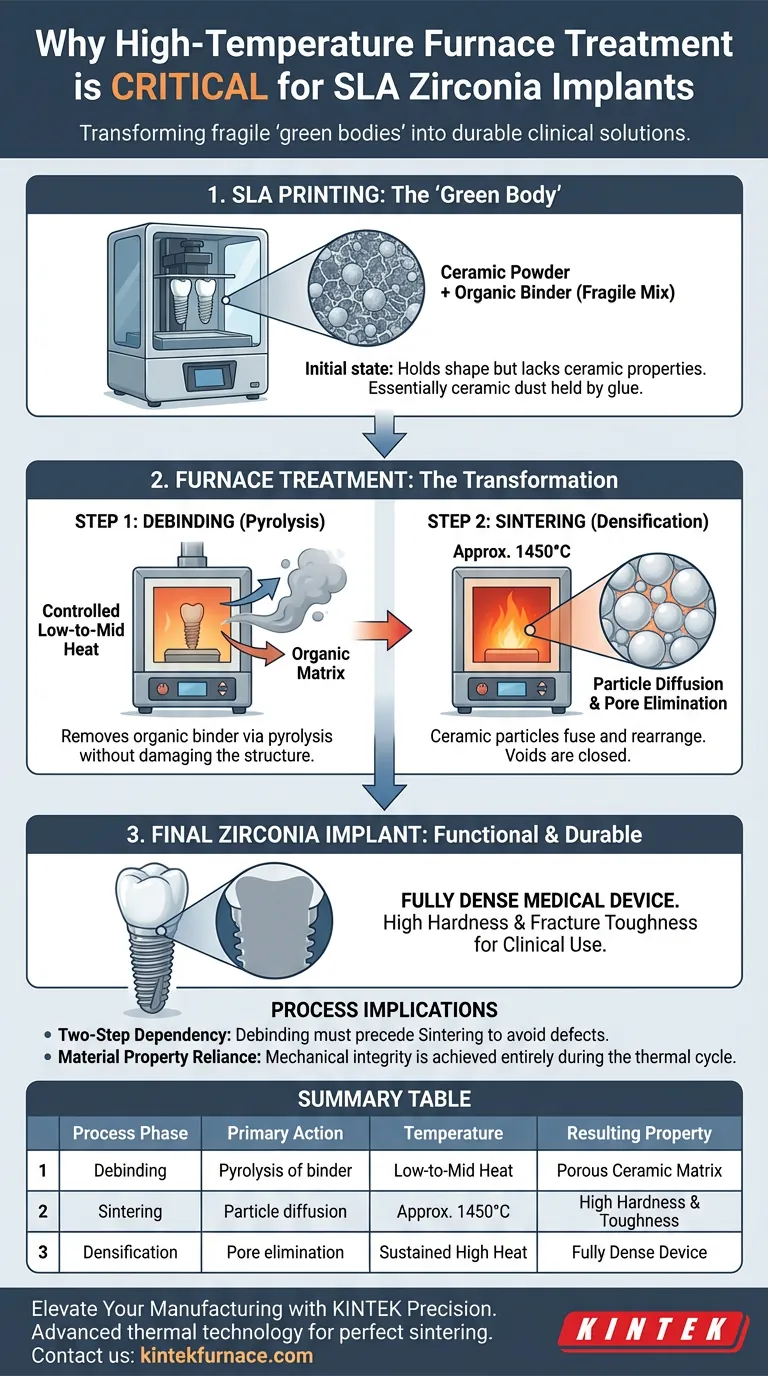

O tratamento em forno de alta temperatura é a etapa crítica de pós-processamento que transforma uma peça de zircônia impressa de uma mistura frágil em um implante dentário funcional. Como a Estereolitografia (SLA) imprime com uma mistura de pó cerâmico e aglutinante orgânico, o forno é necessário para queimar o aglutinante e fundir as partículas cerâmicas em um sólido denso e durável.

A impressão SLA cria um "corpo verde" composto por pó cerâmico mantido unido por uma matriz orgânica. O tratamento em forno é a ponte essencial entre a impressão e a aplicação, utilizando calor extremo para remover essa matriz e densificar o material para obter dureza e tenacidade à fratura máximas.

De Corpo Verde a Cerâmica Sólida

O processo de impressão SLA não produz uma cerâmica acabada diretamente. Em vez disso, ele cria uma forma precursora conhecida como corpo verde. O tratamento em forno é necessário para converter esse precursor em um dispositivo médico utilizável através de duas mudanças físicas distintas.

O Estado Inicial: O Corpo Verde

Os componentes de zircônia produzidos via SLA são inicialmente estruturas compostas. Eles contêm uma quantidade significativa de aglutinante orgânico misturado com pó cerâmico.

Neste estágio, a peça mantém sua forma, mas carece das propriedades físicas da cerâmica. É essencialmente poeira cerâmica mantida unida por cola.

Etapa 1: Desaglutinamento (Pirólise)

A primeira necessidade do forno é o desaglutinamento. Este processo usa aquecimento controlado para desencadear a pirólise.

O objetivo é remover completamente a matriz orgânica sem danificar a estrutura delicada do implante. O aglutinante deve ser queimado completamente para deixar apenas o material cerâmico.

Etapa 2: Sinterização em Alta Temperatura

Uma vez que o aglutinante é removido, a temperatura do forno é significativamente elevada, tipicamente para cerca de 1450°C.

Nesta temperatura, as partículas cerâmicas sofrem difusão e rearranjo. Isso faz com que as partículas se fundam em nível atômico.

Eliminação de Porosidade

O principal objetivo da sinterização é a eliminação de poros. À medida que as partículas se rearranjam, os vazios deixados pelo aglutinante são fechados.

Isso resulta em uma cerâmica dental totalmente densa. Essa densidade é diretamente responsável pela alta dureza e tenacidade à fratura ideais do implante.

Compreendendo as Implicações do Processo

Embora a SLA ofereça liberdade de design, a necessidade de tratamento em forno introduz restrições específicas de processo que devem ser gerenciadas para garantir a qualidade.

Dependência de Duas Etapas

Você não pode pular ou combinar essas etapas de forma aleatória. A remoção da matriz orgânica (desaglutinamento) deve ocorrer antes que as partículas se fundam (sinterização).

Falhar em separar essas etapas corretamente prenderia material orgânico dentro da cerâmica endurecida, levando a defeitos.

Dependência das Propriedades do Material

A integridade mecânica do implante não é determinada pela impressora, mas pelo ciclo térmico.

A alta dureza e tenacidade à fratura necessárias para aplicações dentárias são alcançadas inteiramente durante a fase de sinterização a 1450°C.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento em forno não é meramente uma etapa de acabamento; é a fase em que o componente se torna uma cerâmica. Sua abordagem a esta etapa dita o sucesso do processo de fabricação.

- Se o seu foco principal é a confiabilidade mecânica: Certifique-se de que seu perfil térmico atinja a temperatura de sinterização total de 1450°C para garantir a difusão de partículas e a eliminação de poros microscópicos.

- Se o seu foco principal é a integridade do processo: Priorize uma fase de desaglutinamento controlada para evacuar completamente a matriz orgânica antes que o calor elevado seja aplicado.

O forno transforma uma forma impressa em uma solução clínica, criando a densidade e a tenacidade necessárias para o uso humano.

Tabela Resumo:

| Fase do Processo | Ação Principal | Requisito de Temperatura | Propriedade Resultante |

|---|---|---|---|

| Desaglutinamento | Pirólise de aglutinantes orgânicos | Calor Controlado de Baixa a Média | Matriz Cerâmica Porosa |

| Sinterização | Difusão e fusão de partículas | Aprox. 1450°C | Alta Dureza e Tenacidade |

| Densificação | Eliminação de poros | Calor Elevado Sustentado | Dispositivo Médico Totalmente Denso |

Eleve Sua Fabricação de Cerâmica com KINTEK Precision

Transforme seus 'corpos verdes' impressos em SLA em soluções clínicas de alto desempenho com a tecnologia térmica avançada da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos fornos Muffle, a Vácuo e Tubulares de alta temperatura projetados especificamente para lidar com os delicados ciclos de desaglutinamento e sinterização em alta temperatura necessários para implantes dentários de zircônia.

Se você precisa de uma configuração padrão ou de um sistema personalizável adaptado às suas necessidades exclusivas de pesquisa ou produção, a KINTEK garante aquecimento uniforme e controle preciso para garantir a tenacidade à fratura e a densidade que seus clientes exigem.

Pronto para otimizar seu fluxo de trabalho de sinterização? Entre em contato conosco hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- The Role of Additive Manufacturing in Dental Implant Production—A Narrative Literature Review. DOI: 10.3390/sci7030109

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o projeto estrutural de um forno de sinterização de zircônia odontológica? Otimize o desempenho do seu laboratório

- Por que as fases de pré-aquecimento e resfriamento são importantes na operação de fornos odontológicos? Prevenir Rachaduras e Garantir o Sucesso da Restauração

- Quais são as propriedades finais alcançadas após a sinterização da zircônia? Descubra Soluções Cerâmicas de Alta Resistência e Durabilidade

- Quais são as consequências do controle inadequado de temperatura em fornos odontológicos? Evite Falhas Caras e Garanta a Qualidade

- Por que a compatibilidade de materiais é importante ao selecionar um forno odontológico? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os riscos de ventilação inadequada em fornos dentários? Proteja a qualidade do seu laboratório e a segurança da sua equipe

- O que é um forno de porcelana e qual a sua principal utilização?Essencial para restaurações dentárias de alta qualidade

- Quais benefícios de estabilidade um forno de sinterização dental oferece? Garanta Restaurações Dentárias Perfeitas Sempre