Nas operações de fornos odontológicos, as fases de pré-aquecimento e resfriamento são etapas inegociáveis para prevenir a falha catastrófica das restaurações cerâmicas. A pressa ou o pulo dessas etapas induz o choque térmico — uma mudança de temperatura rápida e desigual que faz com que o material rache internamente. Essas fases controladas garantem a integridade estrutural, a longevidade e o sucesso clínico do aparelho final.

A pressa no pré-aquecimento ou resfriamento economiza minutos, mas arrisca horas de retrabalho e o custo do material de uma restauração falhada. Essas fases não são atalhos opcionais; são fundamentais para gerenciar o estresse interno em materiais cerâmicos frágeis.

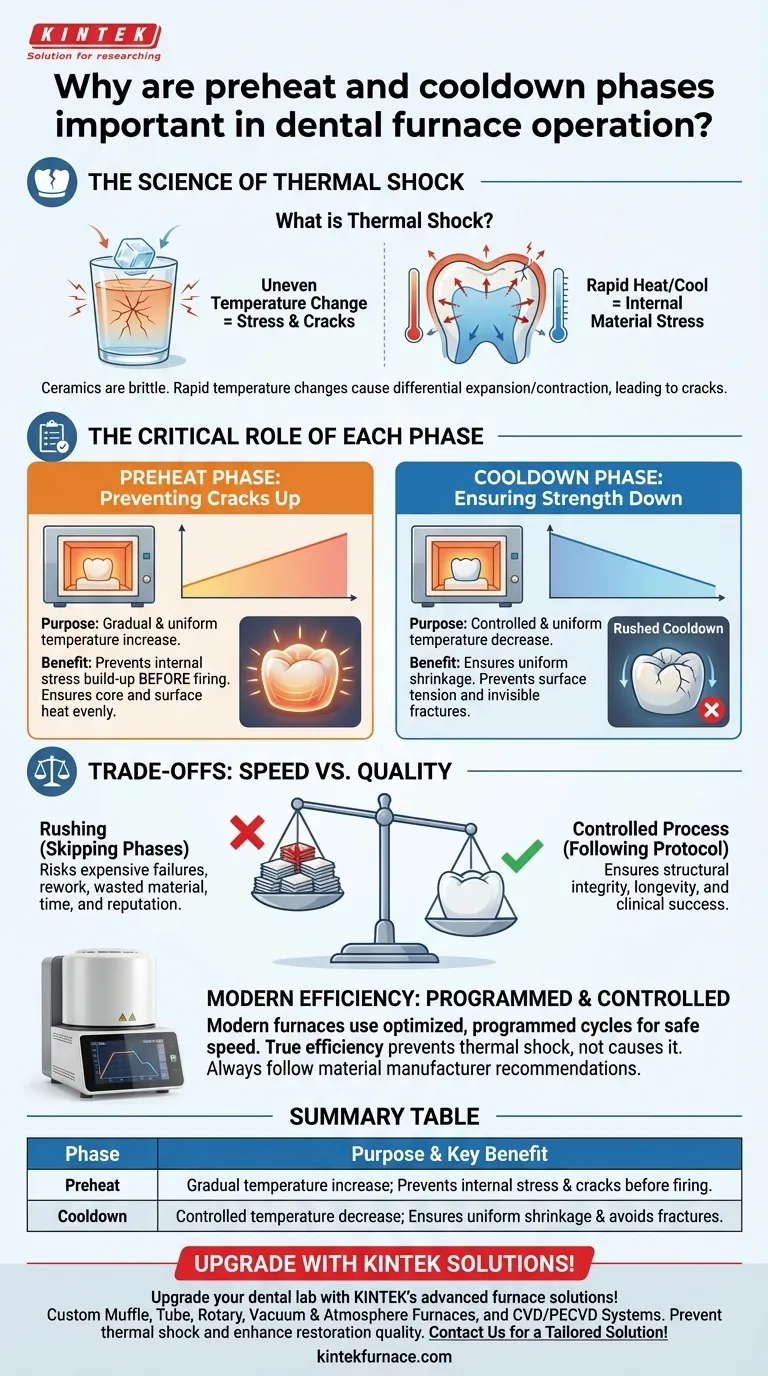

A Ciência do Choque Térmico em Restaurações Odontológicas

Para entender a importância dessas fases, devemos primeiro entender a força que elas são projetadas para prevenir: o choque térmico.

O que é Choque Térmico?

O choque térmico ocorre quando um material experimenta uma mudança rápida de temperatura, fazendo com que diferentes partes do objeto se expandam ou contraiam em taxas diferentes.

Isso cria um imenso estresse interno. Em materiais frágeis como as cerâmicas odontológicas, esse estresse é aliviado pela formação de rachaduras.

A Analogia do Gelo em uma Bebida Quente

Imagine jogar um cubo de gelo em um copo de água morna. Você frequentemente ouve um som de rachadura imediato enquanto o gelo se fratura.

A superfície externa do gelo aquece e se expande instantaneamente, enquanto o interior frio não. Essa diferença é o que faz o gelo rachar — o mesmo princípio se aplica a uma coroa de zircônia sendo aquecida ou resfriada muito rapidamente.

Por que as Cerâmicas São Tão Vulneráveis

Materiais como zircônia e dissilicato de lítio são excepcionalmente fortes sob compressão, mas são frágeis e têm baixa condutividade térmica.

Quando aquecidos ou resfriados rapidamente, o calor não se transfere uniformemente pelo material. A superfície muda de temperatura muito mais rápido do que o núcleo, acumulando estresse que não tem para onde ir a não ser iniciar uma fratura.

O Papel Crítico de Cada Fase

Cada fase tem um propósito distinto na estabilização da restauração antes e depois do ciclo crítico de queima de alta temperatura.

A Fase de Pré-aquecimento: Prevenindo Rachaduras na Subida

A fase de pré-aquecimento aumenta a temperatura de forma gradual e uniforme de toda a restauração, do seu núcleo à sua superfície.

Esse aumento lento e controlado garante que nenhuma diferença de temperatura significativa se desenvolva dentro do material. Isso evita que o estresse se acumule antes mesmo do início do processo principal de sinterização ou vitrificação, onde o material está mais vulnerável.

A Fase de Resfriamento: Garantindo a Resistência na Descida

A fase de resfriamento é talvez ainda mais crítica. À medida que o forno esfria, a restauração deve encolher uniformemente.

Abrir a porta do forno muito cedo ou forçar um resfriamento rápido faz com que a superfície externa encolha rapidamente enquanto o núcleo permanece quente e expandido. Essa tensão separa a superfície, levando a fraturas que podem nem ser visíveis até depois da cimentação.

Fornos modernos com sistemas de resfriamento eficientes gerenciam esse processo com precisão. Eles reduzem os tempos de ciclo não chocando o material com ar frio, mas orquestrando uma queda de temperatura controlada e acelerada que respeita os limites físicos do material.

Entendendo os Compromissos: Velocidade vs. Qualidade

Em um laboratório ou clínica movimentada, a tentação de encurtar os ciclos do forno é compreensível. No entanto, isso é quase sempre uma economia falsa.

O Custo Oculto da Pressa

Economizar 20 ou 30 minutos em um ciclo de resfriamento parece eficiente até que uma coroa rache.

Uma única falha anula qualquer tempo economizado. Exige uma refabricação completa, desperdiçando horas de tempo do técnico, material valioso e potencialmente atrasando o tratamento do paciente e prejudicando sua reputação profissional.

Quando a Velocidade Pode Ser Atingida com Segurança

A verdadeira eficiência não está na velocidade descontrolada; está em processos previsíveis e confiáveis.

Fornos modernos e programáveis podem encurtar os ciclos com segurança otimizando as curvas de aquecimento e resfriamento especificamente para o material que está sendo usado. O segredo é que a velocidade seja programada e controlada, prevenindo o choque térmico em vez de causá-lo. Siga sempre as recomendações de ciclo específicas tanto do fabricante do forno quanto do material.

Fazendo a Escolha Certa para Seu Objetivo

Seu protocolo de forno deve se alinhar diretamente com seu objetivo principal.

- Se seu foco principal for a integridade do material e evitar refações: Siga rigorosamente os ciclos de pré-aquecimento e resfriamento recomendados pelo fabricante para o material específico que você está usando.

- Se seu foco principal for otimizar a eficiência do fluxo de trabalho: Invista em um forno moderno com um sistema de resfriamento ativo e programável que possa encurtar os tempos de ciclo com segurança.

- Se você estiver solucionando problemas de rachaduras ou falhas frequentes: Audite imediatamente seus protocolos de forno, pois as fases de pré-aquecimento e resfriamento apressadas são as culpadas mais comuns.

Dominar essas fases do forno é a chave para transformar o potencial do material em resultados clínicos previsíveis e de alta qualidade.

Tabela de Resumo:

| Fase | Propósito | Benefício Principal |

|---|---|---|

| Pré-aquecimento | Aumento gradual da temperatura | Previne estresse interno e rachaduras antes da queima |

| Resfriamento | Diminuição controlada da temperatura | Garante encolhimento uniforme e evita fraturas |

Atualize seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades exclusivas. Evite o choque térmico e aprimore a qualidade da restauração — entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas