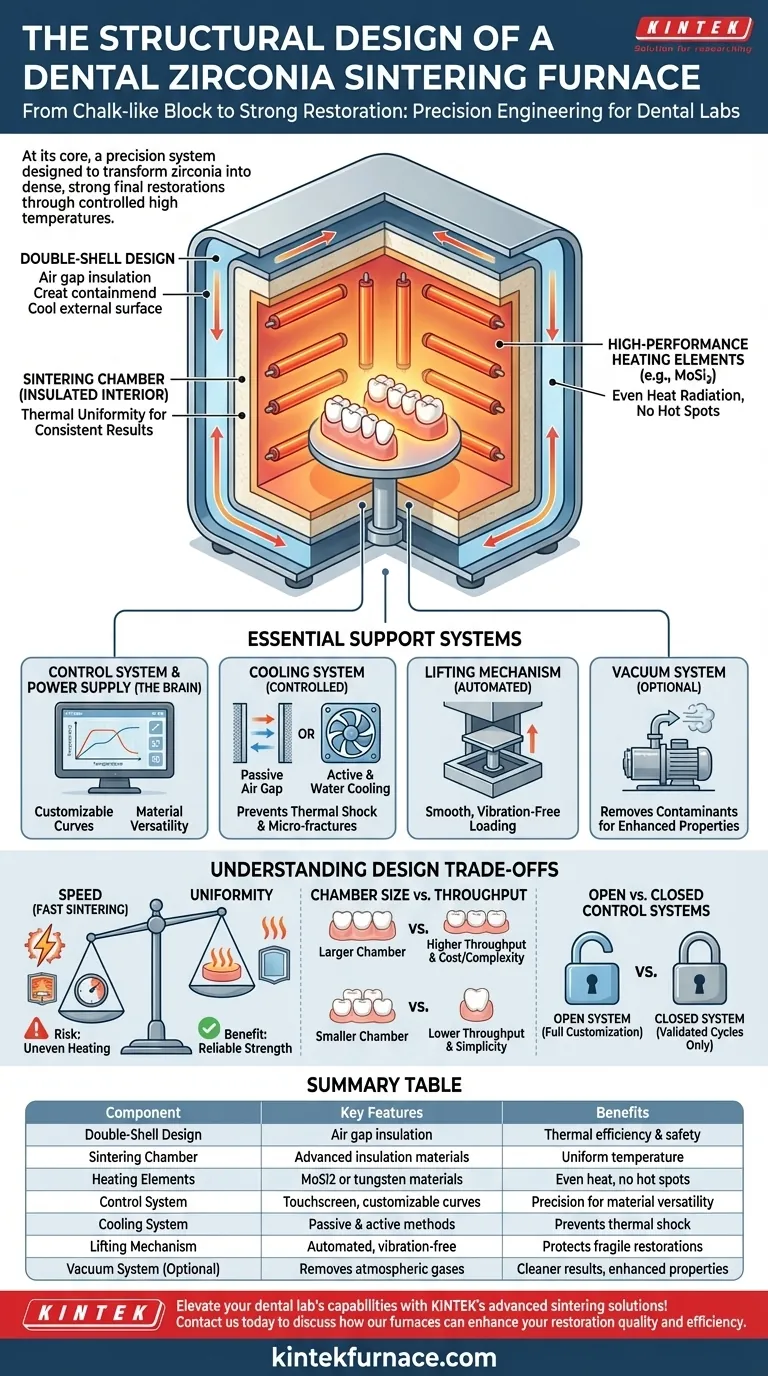

Em sua essência, um forno de sinterização de zircônia odontológica é um sistema projetado com precisão para um único propósito: transformar um bloco de zircônia usinado semelhante a giz em uma restauração final densa, translúcida e incrivelmente forte. Seu projeto estrutural consiste em uma câmara de aquecimento central, um corpo do forno e uma série de sistemas de suporte críticos—incluindo controle, resfriamento e energia—que trabalham em uníssono para gerenciar temperaturas extremas com precisão excepcional.

O projeto não se trata apenas de gerar calor. É uma arquitetura sofisticada onde cada componente, desde o isolamento de dupla carcaça até o controlador eletrônico, é otimizado para garantir que a restauração odontológica final tenha a força, o ajuste e as propriedades estéticas exatas necessárias.

A Estrutura Central: Corpo do Forno e Câmara

O coração físico do forno é o corpo e a câmara onde ocorre a sinterização. Essa estrutura é fundamental para a estabilidade da temperatura e a segurança.

O Projeto de Dupla Carcaça

A maioria dos fornos odontológicos modernos usa uma estrutura de dupla carcaça. Este projeto cria uma câmara de ar entre a câmara interna quente e a carcaça externa.

Este recurso serve a dois propósitos principais: ele fornece excelente isolamento térmico, mantendo o calor contido, e mantém a superfície externa do forno fria ao toque, garantindo a segurança do operador.

A Câmara de Sinterização

Este é o interior isolado onde as restaurações são colocadas. É revestido com materiais isolantes avançados e de alta pureza, como placas de fibra cerâmica.

A qualidade deste isolamento é crítica para alcançar a uniformidade térmica, o que significa que a temperatura é consistente em toda a câmara. Isso garante que todas as restaurações, independentemente de sua posição, sejam sinterizadas igualmente.

Elementos de Aquecimento de Alto Desempenho

O calor em si é gerado por elementos de aquecimento de resistência elétrica. Estes são tipicamente feitos de materiais como Dissiliceto de Molibdênio (MoSi2) ou, em alguns modelos de indução, tungstênio.

Sua colocação estratégica dentro da câmara é um fator chave de projeto, projetado para irradiar calor uniformemente e prevenir "pontos quentes" que possam comprometer a zircônia.

Sistemas de Suporte Essenciais

Um forno é mais do que apenas uma caixa quente. Seus sistemas de suporte são o que fornecem a precisão e a confiabilidade necessárias para o sucesso clínico.

O Sistema de Controle e Fonte de Alimentação

Este é o cérebro do forno. Um sistema de controle eletrônico sofisticado, geralmente gerenciado por meio de uma interface de tela sensível ao toque, dita todo o processo de sinterização.

Ele permite que os técnicos executem ciclos pré-programados ou criem curvas de temperatura personalizadas para corresponder aos requisitos específicos de diferentes materiais de zircônia (por exemplo, alta resistência vs. alta translucidez). Essa programabilidade é vital para a versatilidade do material.

O Sistema de Resfriamento

O resfriamento controlado é tão importante quanto o aquecimento controlado. A estrutura incorpora resfriamento passivo (por meio do projeto de dupla carcaça) e, muitas vezes, resfriamento ativo, como ventiladores ou um sistema de resfriamento a água.

Um resfriamento gradual e controlado previne o choque térmico, que pode causar microfraturas na restauração final.

O Mecanismo de Elevação

A porta ou elevador do forno move a bandeja de sinterização para dentro e para fora da zona quente. Um forno bem projetado apresenta um elevador automatizado suave e livre de vibrações.

Isso evita movimentos bruscos que possam perturbar as restaurações pré-sinterizadas frágeis e garante uma entrada gradual no ambiente de alta temperatura.

O Sistema de Vácuo (Quando Presente)

Alguns fornos avançados incorporam um sistema de vácuo. Este não é um recurso universal, mas é usado para bombear gases atmosféricos para fora da câmara antes que o aquecimento comece.

A sinterização a vácuo pode produzir um resultado mais limpo ao remover contaminantes potenciais, o que pode aprimorar as propriedades finais do material para certas aplicações.

Entendendo as Compensações de Projeto

O projeto estrutural de um forno reflete uma série de compensações de engenharia. Entendê-las ajuda você a avaliar diferentes modelos objetivamente.

Velocidade vs. Uniformidade

Fornos comercializados para "sinterização rápida" geralmente têm elementos de aquecimento mais potentes e câmaras menores para atingir a temperatura máxima rapidamente. A compensação é o risco de aquecimento desigual se o sistema de controle não for perfeitamente calibrado, afetando potencialmente a resistência da restauração.

Tamanho da Câmara vs. Vazão

Uma câmara maior permite que um laboratório sinterize mais unidades em um único ciclo, aumentando a vazão. No entanto, manter a uniformidade térmica perfeita em um espaço físico maior é mais exigente tecnicamente e muitas vezes tem um custo mais alto.

Sistemas de Controle Abertos vs. Fechados

Uma escolha fundamental de projeto reside no software. Um sistema aberto permite a personalização total dos ciclos de sinterização para qualquer marca de material. Um sistema fechado pode restringi-lo a ciclos validados para os materiais de um fabricante específico, oferecendo simplicidade ao custo da flexibilidade.

Como Aplicar Isso à Sua Prática

Escolher um forno requer alinhar seu projeto estrutural com seus principais objetivos operacionais.

- Se seu foco principal for produção de alto volume: Procure um forno com uma câmara maior e bem isolada e um projeto robusto comprovado para manter a uniformidade da temperatura.

- Se seu foco principal for versatilidade de material: Priorize um forno com um sistema de controle aberto e avançado que permita curvas de temperatura totalmente personalizáveis.

- Se seu foco principal for retorno rápido de unidades únicas: Um forno "de sinterização rápida" menor e especializado pode ser ideal, mas verifique se seu projeto garante resultados consistentes e confiáveis.

Compreender essa arquitetura transforma o forno de uma caixa preta em uma ferramenta previsível que você pode selecionar e operar estrategicamente para resultados de alta qualidade.

Tabela Resumo:

| Componente | Características Principais | Benefícios |

|---|---|---|

| Projeto de Dupla Carcaça | Isolamento com espaço de ar | Eficiência térmica e segurança do operador |

| Câmara de Sinterização | Materiais isolantes avançados | Distribuição uniforme da temperatura |

| Elementos de Aquecimento | Materiais MoSi2 ou tungstênio | Irradiação de calor uniforme, sem pontos quentes |

| Sistema de Controle | Interface touchscreen, curvas personalizáveis | Precisão para versatilidade de material |

| Sistema de Resfriamento | Métodos passivos e ativos | Previne choque térmico e microfraturas |

| Mecanismo de Elevação | Automatizado, sem vibração | Protege restaurações frágeis durante o carregamento |

| Sistema de Vácuo (Opcional) | Remove gases atmosféricos | Resultados mais limpos, propriedades aprimoradas do material |

Eleve as capacidades do seu laboratório odontológico com as soluções avançadas de sinterização da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos experiência em fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Se você prioriza produção de alto volume, versatilidade de material ou retorno rápido, a KINTEK oferece resultados confiáveis e precisos. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a qualidade e a eficiência de suas restaurações!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias