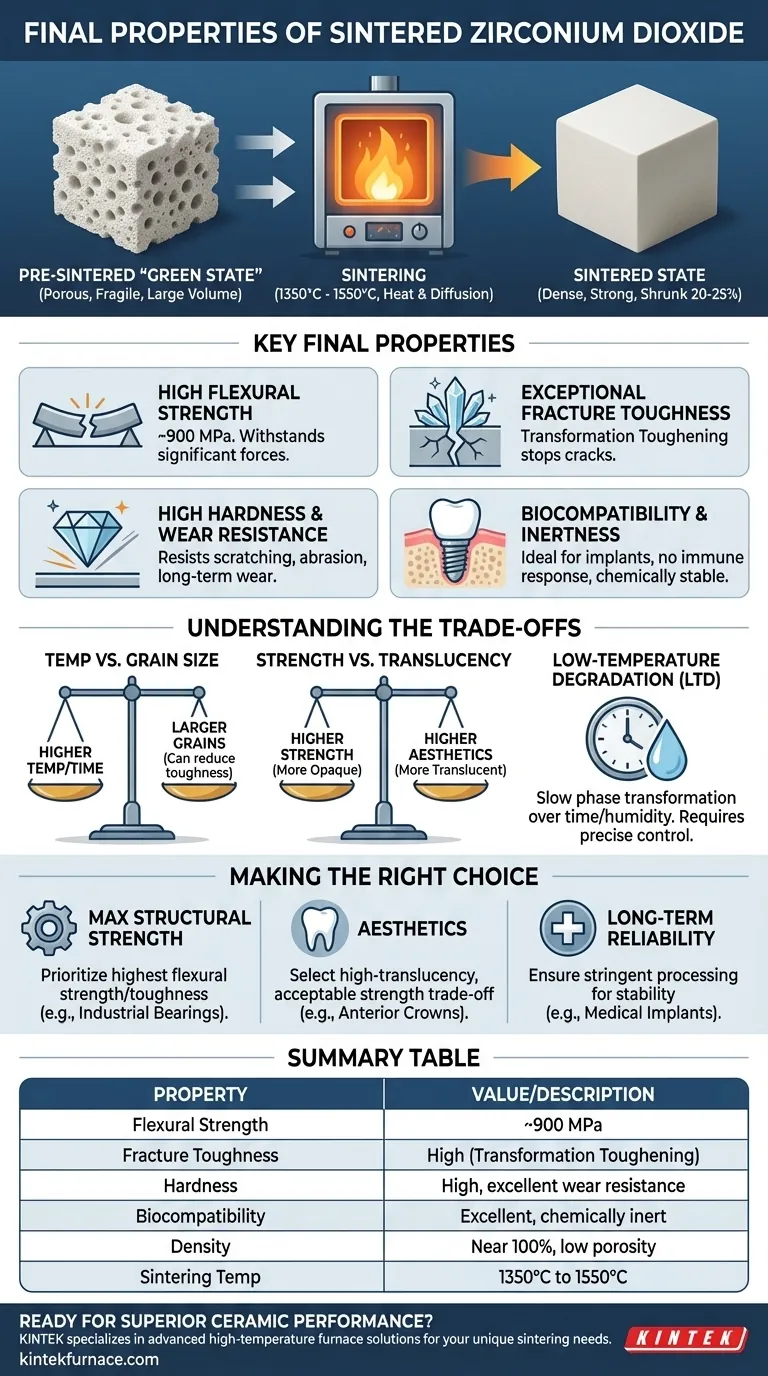

Após a sinterização final, o dióxido de zircônio transforma-se de um estado poroso e semelhante a giz em uma cerâmica totalmente densa com propriedades mecânicas e físicas excepcionais. A mais notável delas é uma alta resistência à flexão de aproximadamente 900 MPa, alcançada pela sinterização entre 1350°C e 1550°C, o que a torna uma das cerâmicas mais fortes e confiáveis usadas em aplicações exigentes.

A sinterização não é meramente um processo de aquecimento; é uma transformação atômica controlada. Ela elimina a porosidade para atingir densidade quase total, criando uma estrutura policristalina estável que é a fonte da força e tenacidade à fratura características da zircônia.

Do "Giz" à Cerâmica: A Transformação pela Sinterização

Para entender as propriedades finais, você deve primeiro compreender a profunda mudança que ocorre durante a sinterização. O material começa em um estado e termina em um completamente diferente.

O Estado "Verde" Pré-Sinterização

Antes da queima, a zircônia moída existe em um estado poroso, parcialmente ligado, muitas vezes descrito como "semelhante a giz". Neste estágio, é macia, frágil e fácil de moldar, mas não possui nenhuma de sua força final. Seu volume também é significativamente maior do que o produto final.

O Papel do Calor e da Difusão

A sinterização aquece o material a uma temperatura ligeiramente abaixo do seu ponto de fusão. Nessas altas temperaturas (1350°C a 1550°C), os átomos nas fronteiras das partículas de zircônia tornam-se móveis. Eles se difundem através dos poros, eliminando efetivamente os vazios e fundindo as partículas individuais umas às outras.

O Resultado: Uma Estrutura Polycristalina Densa

Este processo encolhe o componente em 20-25% e resulta em um material sólido e policristalino que é quase 100% denso. É essa estrutura final, não porosa, que confere à zircônia sinterizada suas propriedades notáveis.

Principais Propriedades Finais da Zircônia Sinterizada

A microestrutura densa criada pela sinterização dá origem a uma combinação única de características não encontradas na maioria das outras cerâmicas.

Alta Resistência à Flexão

A resistência à flexão mede a capacidade de um material resistir à flexão antes de quebrar. Um valor de 900 MPa ou superior é excepcionalmente forte, permitindo que a zircônia suporte as forças oclusais significativas em restaurações dentárias ou as cargas mecânicas em componentes industriais.

Tenacidade Excecional à Fratura

Esta é a característica definidora da zircônia. Ela possui um mecanismo interno exclusivo chamado tenacificação por transformação. Quando uma microfissura começa a se formar, a tensão na ponta da fissura faz com que a estrutura cristalina local mude. Essa transformação induz estresse compressivo localizado que literalmente aperta a fissura, impedindo que ela se propague.

Alta Dureza e Resistência ao Desgaste

A estrutura cristalina densa e estável torna a superfície extremamente dura. Isso proporciona excelente resistência a arranhões, abrasão e desgaste a longo prazo, garantindo que o material mantenha sua forma e função ao longo do tempo.

Biocompatibilidade e Inerência Química

A zircônia sinterizada é altamente biocompatível e não provoca resposta imunológica, tornando-a ideal para implantes médicos e dentários. Também é quimicamente inerte, o que significa que não corroerá nem reagirá quando exposta a fluidos corporais ou outros produtos químicos.

Compreendendo as Compensações

Alcançar as propriedades ideais é um ato de equilíbrio. O resultado final é altamente sensível ao protocolo exato de sinterização e à composição do material.

Temperatura de Sinterização vs. Tamanho do Grão

Sinterizar em temperaturas mais altas ou por períodos mais longos pode aumentar a densidade, mas também faz com que os grãos cristalinos cresçam. Grãos excessivamente grandes podem, em alguns casos, reduzir ligeiramente a tenacidade à fratura e a estabilidade a longo prazo do material.

Força vs. Translúcido

Em aplicações dentárias, há frequentemente uma compensação entre resistência e estética. As formas mais fortes e opacas de zircônia oferecem a maior resistência à flexão. Versões com maior translucidez, que são mais esteticamente agradáveis, muitas vezes conseguem isso modificando a composição de uma forma que reduz ligeiramente a resistência máxima.

Degradação em Baixa Temperatura (DBT)

Ao longo de muitos anos, e na presença de água ou umidade, uma transformação de fase lenta pode ocorrer na superfície da zircônia. Esse fenômeno, conhecido como envelhecimento ou DBT, pode potencialmente criar micro-rugosidade e reduzir a força do material durante sua vida útil. O processamento adequado e o controle preciso da sinterização são cruciais para minimizar esse risco.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará quais propriedades da zircônia são mais críticas.

- Se o seu foco principal for a resistência estrutural máxima (ex.: pontes dentárias de longo alcance, mancais industriais): Priorize os graus de zircônia com a maior resistência à flexão e tenacidade à fratura, mesmo que sejam mais opacos.

- Se o seu foco principal for a estética (ex.: coroas dentárias anteriores): Selecione uma zircônia de alta translucidez, entendendo que há uma pequena compensação clinicamente aceitável na força absoluta para um resultado visual superior.

- Se o seu foco principal for a confiabilidade a longo prazo (ex.: implantes médicos): Garanta que o material foi processado de acordo com protocolos rigorosos para maximizar a estabilidade e minimizar qualquer risco de degradação em baixa temperatura.

Compreender essas propriedades finais permite que você selecione e utilize este material avançado com precisão e confiança.

Tabela de Resumo:

| Propriedade | Valor/Descrição |

|---|---|

| Resistência à Flexão | ~900 MPa |

| Tenacidade à Fratura | Alta, devido à tenacificação por transformação |

| Dureza | Alta, excelente resistência ao desgaste |

| Biocompatibilidade | Excelente, quimicamente inerte |

| Densidade | Quase 100%, baixa porosidade |

| Temperatura de Sinterização | 1350°C a 1550°C |

Pronto para alcançar um desempenho cerâmico superior em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, como Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nossas capacidades de personalização profundas, podemos adaptar equipamentos para atender às suas necessidades exclusivas de sinterização para zircônia e outros materiais. Contate-nos hoje para discutir como podemos aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão