A calcinação em alta temperatura é a etapa definitiva que transforma precursores químicos brutos em um catalisador funcional e de alto desempenho. Especificamente, o uso de um forno mufla permite impulsionar a cristalização do óxido de cério em uma estrutura de fluorita estável, ao mesmo tempo em que elimina impurezas residuais e otimiza a área de superfície para máxima reatividade.

Ao aplicar um processo de aquecimento rampado precisamente controlado, o forno mufla facilita a conversão completa dos precursores em cristais puros de óxido de cério. Este tratamento térmico é essencial para remover impurezas aniônicas e ajustar o tamanho do grão para maximizar a densidade de sítios ativos na superfície do catalisador.

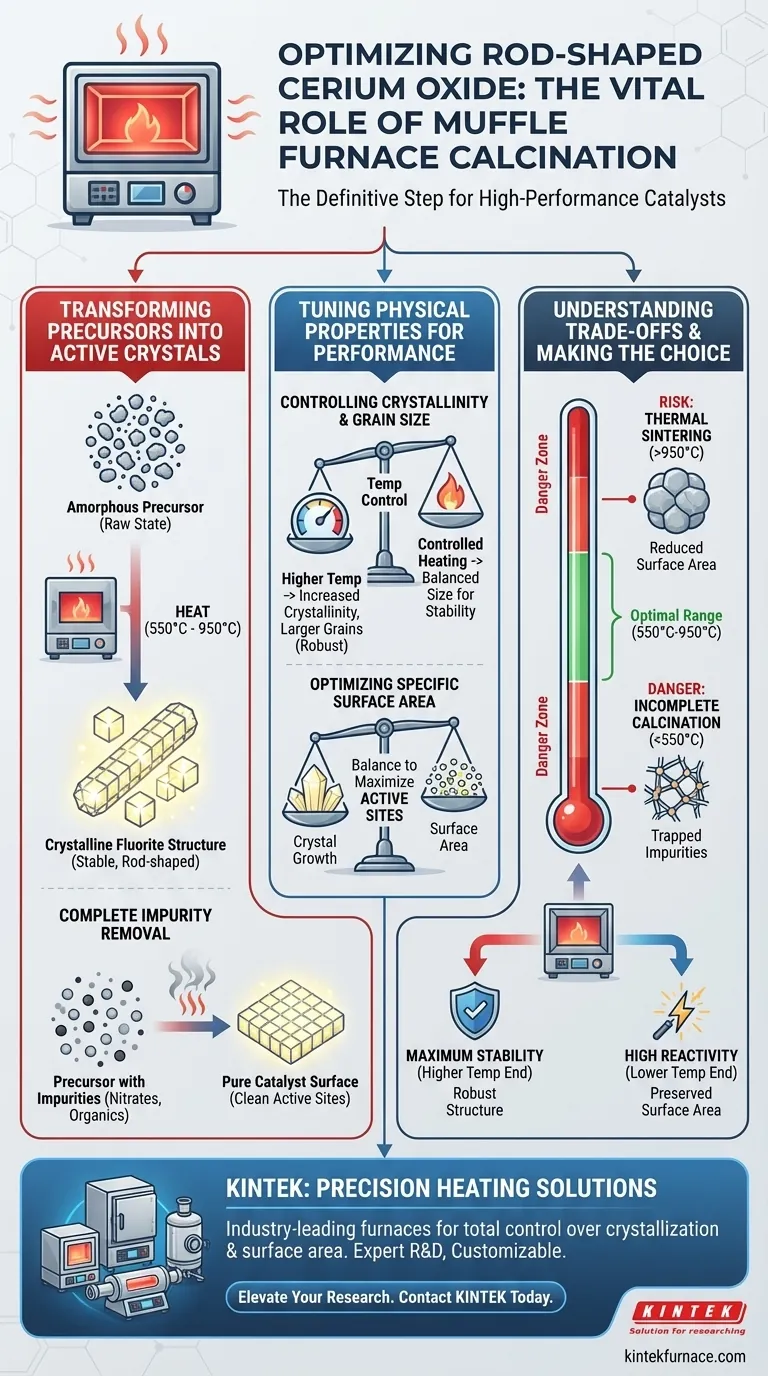

Transformando Precursores em Cristais Ativos

Alcançando a Estrutura de Fluorita Estável

O objetivo principal da calcinação é a transformação de fase. Você está passando de um estado precursor bruto, muitas vezes amorfo, para um óxido cristalino.

Em um forno mufla de alta temperatura, operando tipicamente entre 550°C e 950°C, a energia térmica força o rearranjo da rede atômica. Isso resulta na formação da estrutura cristalina de fluorita estável característica do óxido de cério de alto desempenho.

Remoção Completa de Impurezas

Os precursores usados na síntese frequentemente deixam resíduos químicos que podem envenenar o catalisador final.

O processo de calcinação queima efetivamente esses resíduos. Especificamente, ele visa e remove impurezas aniônicas residuais e ligantes (como nitratos ou compostos orgânicos) mencionados em contextos de síntese mais amplos. Eliminar esses resíduos garante que os sítios ativos não sejam bloqueados por subprodutos da síntese.

Ajustando Propriedades Físicas para Desempenho

Controlando a Cristalinidade e o Tamanho do Grão

O desempenho de um catalisador é ditado por sua microestrutura. O forno mufla permite um ajuste preciso da temperatura para modificar essa estrutura.

Temperaturas mais altas geralmente aumentam a cristalinidade, tornando as estruturas em forma de haste mais robustas. No entanto, isso também afeta o tamanho do grão. O aquecimento controlado garante que os grãos cresçam o suficiente para serem estáveis, mas não tão grandes a ponto de reduzir a eficácia do material.

Otimizando a Área de Superfície Específica

A atividade catalítica depende da disponibilidade de sítios ativos.

Ao selecionar cuidadosamente a temperatura de calcinação, você influencia diretamente a área de superfície específica. Um processo adequadamente otimizado equilibra o crescimento do cristal com a preservação da área de superfície, garantindo que o número máximo de sítios ativos permaneça exposto para reações químicas.

Entendendo os Compromissos

O Risco de Sinterização Térmica

Embora o calor seja necessário para a cristalização, o calor excessivo é prejudicial.

Se a temperatura exceder a faixa ideal (em direção a 950°C ou mais), você corre o risco de sinterização. Isso faz com que os grãos individuais se fundam, reduzindo drasticamente a área de superfície específica e, consequentemente, a atividade catalítica.

O Perigo da Calcinação Incompleta

Inversamente, não atingir a temperatura necessária resulta em um material subprocessado.

Se a temperatura for muito baixa, a estrutura de fluorita pode não se formar completamente e impurezas residuais podem permanecer presas na rede. Isso leva a um catalisador com baixa estabilidade física e comportamento químico imprevisível.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu óxido de cério em forma de haste, você deve alinhar seu perfil de aquecimento com suas métricas de desempenho específicas.

- Se o seu foco principal é Estabilidade Máxima: Mire na extremidade superior do espectro de temperatura para garantir uma estrutura de fluorita totalmente cristalizada e robusta que resista à degradação.

- Se o seu foco principal é Alta Reatividade: Mire na faixa de temperatura efetiva mais baixa (mais perto de 550°C) para preservar uma área de superfície específica mais alta e evitar o envelhecimento dos grãos.

Em última análise, o forno mufla não é apenas uma ferramenta de aquecimento; é um instrumento de precisão para projetar a paisagem em nível atômico do seu catalisador.

Tabela Resumo:

| Objetivo do Processo | Faixa de Temperatura | Impacto no Desempenho do Catalisador |

|---|---|---|

| Transformação de Fase | 550°C - 950°C | Converte precursores em estrutura cristalina de fluorita estável |

| Remoção de Impurezas | Alta Temperatura | Elimina nitratos e resíduos orgânicos para limpar sítios ativos |

| Controle de Tamanho de Grão | Rampagem Controlada | Equilibra robustez estrutural com alta área de superfície |

| Estabilidade vs Reatividade | Específico por Alvo | Alta Temperatura (950°C) para estabilidade; Baixa Temperatura (550°C) para reatividade |

O aquecimento de precisão é a chave para projetar catalisadores de alto desempenho. A KINTEK fornece sistemas líderes na indústria de fornos mufla, de tubo e a vácuo projetados para lhe dar controle total sobre a cristalização e a otimização da área de superfície. Apoiados por P&D e fabricação especializados, nossos fornos de laboratório de alta temperatura personalizáveis são o parceiro perfeito para suas necessidades de síntese de materiais. Eleve sua pesquisa de catalisadores e entre em contato com a KINTEK hoje mesmo para uma solução térmica personalizada.

Guia Visual

Referências

- Mara Arduino, Fabio Alessandro Deorsola. Understanding the Role of Morphology in the Direct Synthesis of Diethyl Carbonate Over Ceria‐Based Catalysts: An In Situ Infrared and High‐Resolution TEM Study. DOI: 10.1002/cctc.202500140

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que faixas de temperatura os fornos mufla podem atingir? Encontre o Calor Perfeito para as Necessidades do Seu Laboratório

- Por que um forno mufla industrial é necessário para o pré-aquecimento de ligas Fe-C-B-Cr-W? Garanta a Integridade Estrutural

- Quais condições experimentais um forno mufla programável oferece para revestimentos retardadores de fogo? Precisão de Laboratório

- Por que a borda de uma peça de trabalho atinge temperaturas mais altas do que o seu centro? Domine a Uniformidade Térmica na Sinterização

- Qual é o papel dos fornos mufla na preparação do catalisador CaMnO3? Domine o Pré-tratamento Térmico de Precisão

- Qual é a diferença entre um forno mufla e um forno normal? Escolha a Ferramenta Certa para Pureza vs. Velocidade

- Qual faixa de temperatura um forno mufla pode operar? Desbloqueie Alto Calor e Precisão para o Seu Laboratório

- Qual faixa de temperatura os fornos mufla podem tipicamente atingir? Encontre o Forno Certo para as Necessidades do Seu Laboratório