No tratamento térmico, o controle da atmosfera é a variável mais crítica para determinar a qualidade final de um componente. Os gases que cercam uma peça em alta temperatura não são passivos; eles protegem, modificam e transferem calor ativamente para o material. A falha em gerenciar precisamente essa atmosfera leva diretamente a defeitos superficiais, propriedades metalúrgicas inconsistentes e peças rejeitadas.

Uma atmosfera de forno não é um espaço vazio – é um ingrediente ativo no processo de tratamento térmico. Controlá-la corretamente previne reações superficiais destrutivas, ao mesmo tempo em que permite as mudanças metalúrgicas específicas necessárias para atingir o desempenho e a confiabilidade projetados do componente.

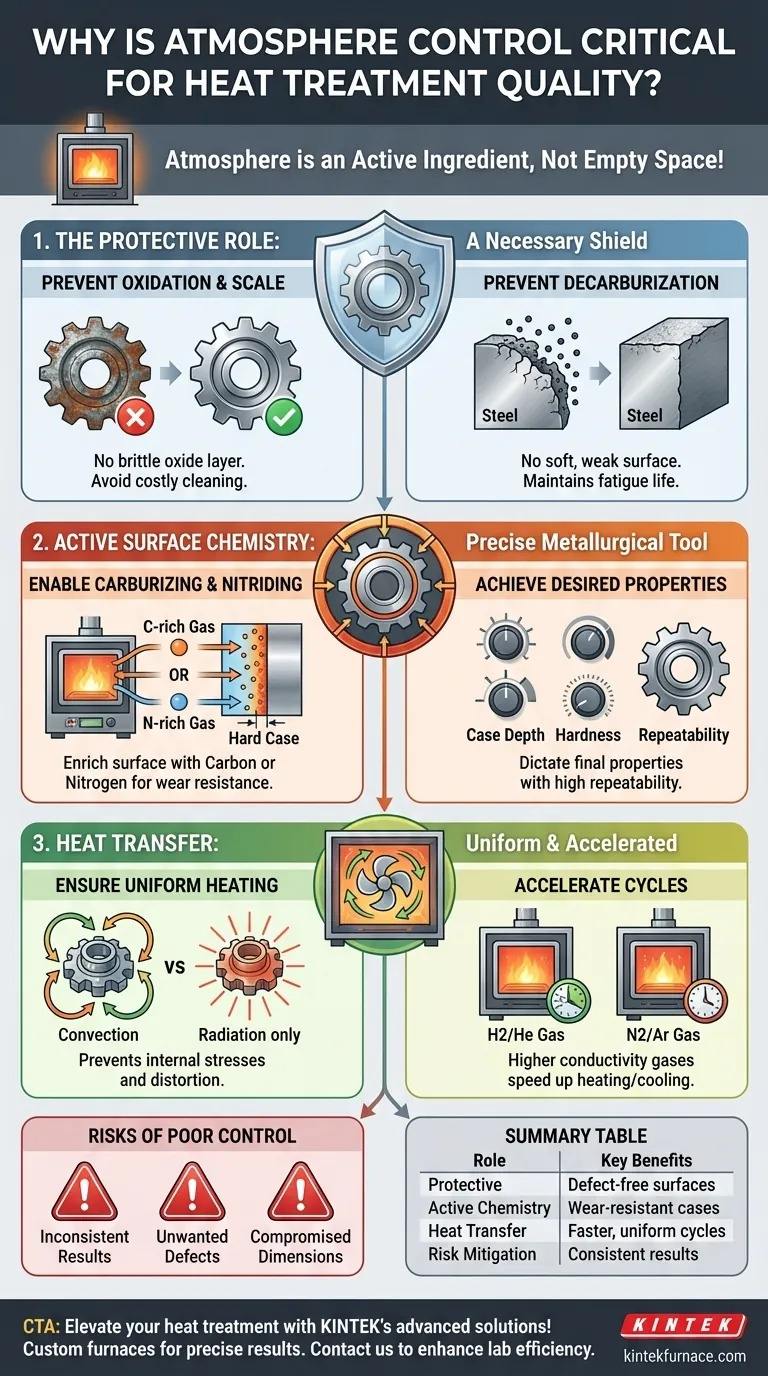

O Papel Protetor da Atmosfera

Nas temperaturas elevadas necessárias para o tratamento térmico, os metais tornam-se altamente reativos com os gases encontrados no ar ambiente, particularmente o oxigênio. Uma atmosfera projetada fornece um escudo necessário.

Prevenção de Oxidação e Casca

Quando aquecidos na presença de oxigênio, o aço e outras ligas formarão rapidamente uma camada de óxido na superfície, comumente conhecida como casca.

Esta casca é quebradiça, altera as dimensões da peça e deve ser removida através de operações secundárias custosas, como jateamento ou limpeza química. Uma atmosfera controlada e com baixo teor de oxigênio previne essa reação por completo.

Prevenção de Descarburação

Descarburação é a perda de carbono da superfície do aço. Ocorre quando o carbono no aço reage com o oxigênio ou vapor d'água na atmosfera do forno.

Esse processo cria uma camada superficial macia e fraca que reduz drasticamente a vida útil à fadiga e a resistência ao desgaste do componente, tornando-o inadequado para sua aplicação pretendida.

O Papel Ativo na Química da Superfície

Além da simples proteção, atmosferas específicas são projetadas para alterar intencional e precisamente a química da superfície de um componente. Isso é conhecido como endurecimento superficial (cementação).

Permitindo Cementação e Nitretação

Em processos como a cementação, a atmosfera do forno é enriquecida com um gás contendo carbono. Isso cria um "potencial de carbono" que força o carbono a difundir-se na superfície do aço.

O resultado é uma peça com um núcleo macio e tenaz e uma camada externa extremamente dura e resistente ao desgaste. De forma semelhante, a nitretação utiliza uma atmosfera rica em nitrogênio (tipicamente de amônia) para formar nitretos duros na superfície.

Alcançando as Propriedades Metalúrgicas Desejadas

Ao controlar precisamente a composição dessas atmosferas ativas, os metalurgistas podem ditar a profundidade da camada final, a dureza superficial e outras propriedades com alta repetibilidade. Isso transforma o forno de um simples forno em uma ferramenta metalúrgica precisa.

O Papel Subestimado na Transferência de Calor

A atmosfera do forno também desempenha um papel físico crucial: ela transporta energia térmica. O tipo e a pressão do gás impactam diretamente a rapidez e a uniformidade com que uma peça aquece.

Garantindo Aquecimento Uniforme

Os gases dentro de um forno transferem calor dos elementos de aquecimento e das paredes do forno para a peça de trabalho por meio de convecção. Isso é frequentemente mais eficaz e uniforme do que a transferência de calor apenas por radiação (que é o método principal no vácuo).

Uma atmosfera circulante ajuda a garantir que todas as seções de uma peça complexa — grossas e finas — atinjam a temperatura alvo quase ao mesmo tempo, prevenindo tensões internas e distorções.

Acelerando a Transferência de Calor

Certos gases, como hidrogênio e hélio, possuem condutividade térmica muito superior à do nitrogênio ou argônio. Usá-los na atmosfera pode acelerar significativamente as taxas de aquecimento e resfriamento.

Isso permite tempos de ciclo mais curtos e, em alguns casos, pode ajudar a alcançar microestruturas específicas que só são possíveis com resfriamento rápido.

Compreendendo os Riscos do Controle Insuficiente

A falha em manter condições atmosféricas precisas introduz variabilidade e risco inaceitáveis no processo.

Resultados Inconsistentes entre Lotes

Pequenos vazamentos de ar não detectados ou flutuações na composição do gás podem levar a diferenças drásticas entre as corridas de produção. Um lote pode ser perfeito, enquanto o próximo sofre de oxidação excessiva ou profundidade de camada insuficiente.

Criação de Defeitos Indesejados

Mesmo vestígios de contaminantes podem causar problemas. Por exemplo, o excesso de vapor d'água em uma atmosfera que deveria ser inerte ainda pode levar à descarburação e à falha da peça.

Estabilidade Dimensional Comprometida

A oxidação ou descarburação descontrolada altera a superfície de uma peça, levando a imprecisões dimensionais. Isso pode impossibilitar a manutenção das tolerâncias apertadas exigidas para componentes modernos, resultando em sucata.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera ideal é determinada inteiramente pelo objetivo metalúrgico para o componente.

- Se o seu foco principal for o endurecimento simples sem alteração superficial: Use uma atmosfera protetora e inerte como nitrogênio ou argônio para prevenir oxidação e descarburação.

- Se o seu foco principal for criar uma superfície dura e resistente ao desgaste: Use uma atmosfera ativa com um potencial de carbono específico (para cementação) ou teor de nitrogênio (para nitretação).

- Se o seu foco principal for a velocidade do processo e a uniformidade da temperatura: Considere uma atmosfera com um gás de alta convecção como o hidrogênio, gerenciando cuidadosamente os requisitos de segurança associados.

Ao dominar o controle da atmosfera, você transforma o tratamento térmico de uma arte em uma ciência repetível e precisa.

Tabela Resumo:

| Função do Controle da Atmosfera | Principais Benefícios |

|---|---|

| Papel Protetor | Previne oxidação, casca e descarburação para superfícies livres de defeitos |

| Química Ativa da Superfície | Permite cementação e nitretação para camadas duras e resistentes ao desgaste |

| Melhora da Transferência de Calor | Garante aquecimento uniforme e ciclos mais rápidos com condutividade térmica melhorada |

| Mitigação de Riscos | Evita resultados inconsistentes, defeitos e instabilidade dimensional |

Eleve seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, entregando desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório