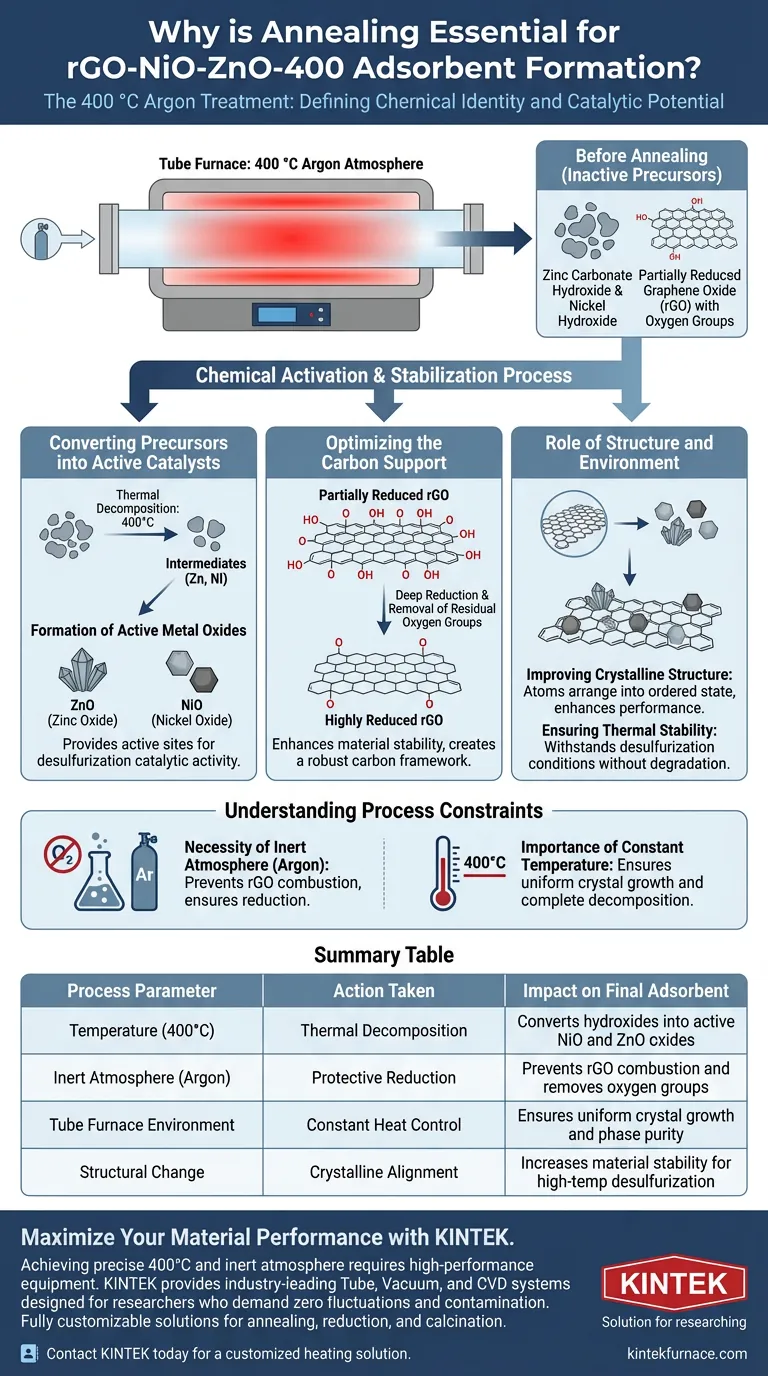

O tratamento de recozimento define a identidade química e o potencial catalítico do adsorvente rGO-NiO-ZnO-400. Este processo, realizado a uma temperatura precisa de 400°C em atmosfera de argônio, é o mecanismo que converte quimicamente precursores inativos em óxidos metálicos funcionais, ao mesmo tempo que estabiliza o esqueleto de grafeno. Sem esta etapa, o material careceria da estrutura cristalina e dos níveis de redução necessários para funcionar como agente dessulfurizante.

A fase de recozimento não é meramente uma etapa de secagem; é um processo de ativação química que transforma compostos intermediários em catalisadores ativos e "fixa" a estabilidade térmica do material.

Convertendo Precursores em Catalisadores Ativos

Decomposição Térmica de Intermediários

Antes do recozimento, o material consiste em grande parte em compostos intermediários quimicamente inativos para a aplicação alvo.

O tratamento térmico a 400°C promove a decomposição desses intermediários, convertendo especificamente carbonato hidróxido de zinco e hidróxido de níquel.

Formação de Óxidos Metálicos Ativos

A energia térmica facilita a transformação desses precursores em suas formas ativas: Óxido de Zinco (ZnO) e Óxido de Níquel (NiO).

Esses óxidos metálicos específicos fornecem os sítios ativos necessários para a atividade catalítica final de dessulfurização do material.

Otimizando o Suporte de Carbono

Redução Profunda do rGO

O processo de recozimento atua diretamente no componente de grafeno do compósito.

Submeter o material a este ambiente aumenta o grau de redução do óxido de grafeno reduzido (rGO).

Melhorando a Estabilidade do Material

Essa redução aumentada remove grupos funcionais residuais contendo oxigênio, resultando em uma estrutura de carbono mais estável.

Isso garante que o rGO possa suportar efetivamente os óxidos metálicos durante as reações catalíticas.

O Papel da Estrutura e do Ambiente

Melhorando a Estrutura Cristalina

A temperatura constante fornecida pelo forno tubular permite que os átomos se organizem em um estado mais ordenado.

Este tratamento térmico melhora significativamente a estrutura cristalina do compósito final, o que está diretamente correlacionado com o desempenho aprimorado.

Garantindo a Estabilidade Térmica

Ao recozer o material a 400°C, o produto final atinge um alto nível de estabilidade térmica.

Isso prepara o adsorvente para suportar as condições operacionais que enfrentará durante os processos reais de dessulfurização sem se degradar.

Compreendendo as Restrições do Processo

A Necessidade de uma Atmosfera Inerte

A referência destaca o uso específico de uma atmosfera de argônio dentro do forno tubular.

Isso é crucial porque aquecer materiais à base de carbono (como rGO) na presença de oxigênio levaria à combustão ou degradação, em vez de redução.

A Importância da Temperatura Constante

O forno tubular é essencial porque fornece um ambiente de temperatura constante.

Flutuações de calor durante esta fase de conversão poderiam levar à decomposição incompleta de precursores ou crescimento cristalino inconsistente, resultando em um adsorvente heterogêneo e menos eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de rGO-NiO-ZnO-400, considere como os parâmetros de recozimento se alinham com seus objetivos:

- Se o seu foco principal é Atividade Catalítica: Garanta que a temperatura atinja um estável 400°C para converter completamente os intermediários de níquel e zinco em suas formas de óxido ativas.

- Se o seu foco principal é Estabilidade do Material: Mantenha uma atmosfera rigorosa de argônio para maximizar a redução do rGO sem comprometer a estrutura do carbono por oxidação.

Em última análise, a precisão no ambiente de recozimento é o que preenche a lacuna entre uma mistura de produtos químicos brutos e um adsorvente de dessulfurização de alto desempenho.

Tabela Resumo:

| Parâmetro do Processo | Ação Realizada | Impacto no Adsorvente Final |

|---|---|---|

| Temperatura (400°C) | Decomposição Térmica | Converte hidróxidos em óxidos ativos de NiO e ZnO |

| Atmosfera Inerte (Argônio) | Redução Protetora | Previne a combustão do rGO e remove grupos de oxigênio |

| Ambiente do Forno Tubular | Controle Constante de Calor | Garante crescimento cristalino uniforme e pureza de fase |

| Mudança Estrutural | Alinhamento Cristalino | Aumenta a estabilidade do material para dessulfurização em alta temperatura |

Maximize o Desempenho do Seu Material com a KINTEK

Alcançar o ambiente preciso de 400°C e a atmosfera inerte necessários para a síntese de rGO-NiO-ZnO-400 exige equipamentos de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Forno Tubular, a Vácuo e CVD projetados para pesquisadores que não podem se dar ao luxo de flutuações de temperatura ou contaminação atmosférica.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades específicas de recozimento, redução e calcinação. Esteja você desenvolvendo adsorventes avançados ou catalisadores complexos, a KINTEK garante que seus materiais atinjam todo o seu potencial catalítico.

Pronto para elevar sua pesquisa? Entre em contato com a KINTEK hoje mesmo para uma solução de aquecimento personalizada.

Guia Visual

Referências

- Rodolfo Fernández-Martínez, J.M. Sánchez. Transformation of Graphite Recovered from Batteries into Functionalized Graphene-Based Sorbents and Application to Gas Desulfurization. DOI: 10.3390/molecules29153577

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais condições físicas os fornos tubulares de alta temperatura fornecem para a cinética dos gases de combustão? Simulação Térmica de Precisão

- Qual é o papel de um forno tubular na conversão de pó de borra de café em biochar? Domine a Pirólise Precisa

- Por que é necessário um forno tubular especializado com entrada de vapor para a ativação por vapor de materiais de carbono?

- Por que o processo de tratamento térmico utilizando um forno tubular é essencial na preparação de catalisadores Mn7Co3Ce1Ox?

- Em que indústrias é que o forno tubular é normalmente utilizado?Descubra as principais aplicações

- Por que é necessário um fluxo estável de nitrogênio em um forno tubular para a carbonização de hidrocarvão? Garanta alta pureza de carbono

- Por que um forno tubular é preferido para a síntese de NRBBO:Eu2+? Obtenha controle preciso da atmosfera para fósforos

- Por que o controle preciso da temperatura é importante em fornos de tubo dividido? Garanta um Processamento de Material Confiável