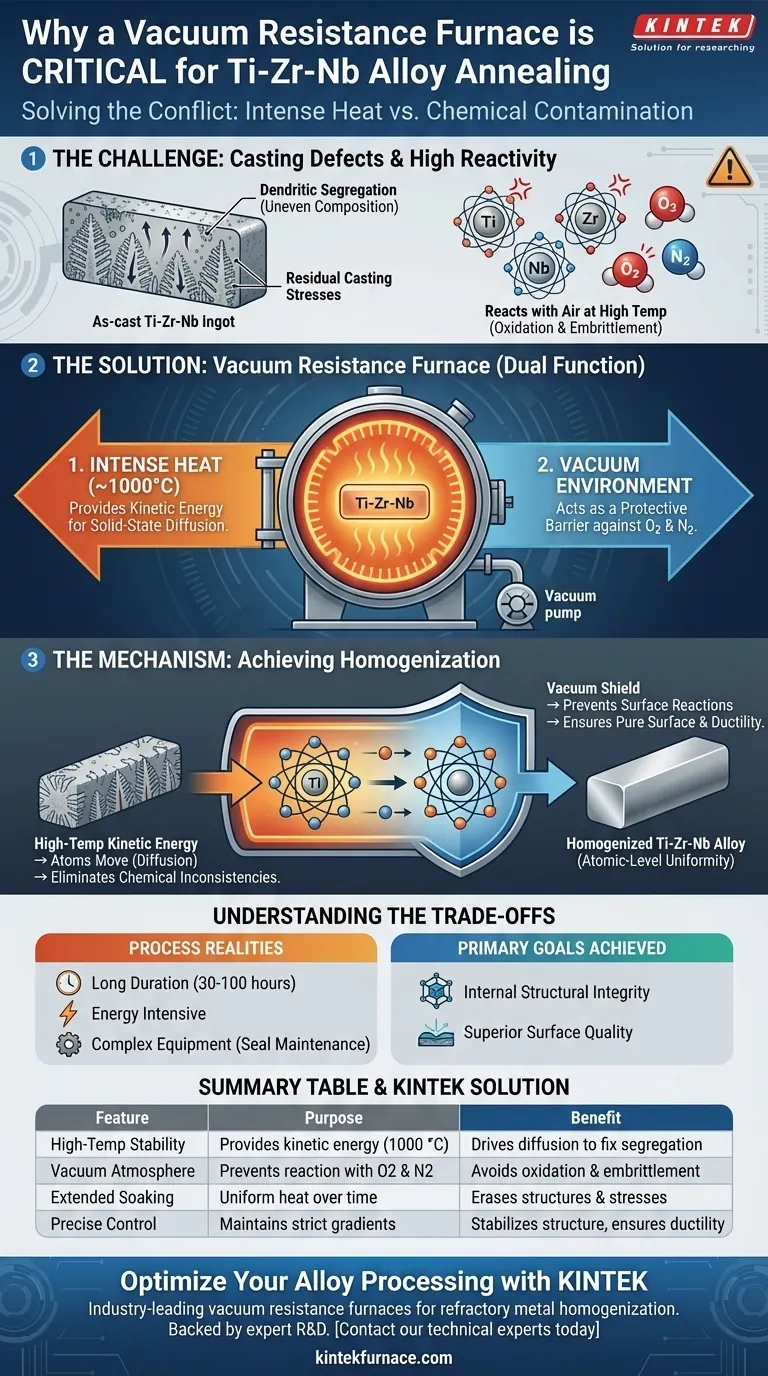

Um forno de resistência a vácuo é fundamental para o recozimento de homogeneização em alta temperatura de lingotes de liga Ti-Zr-Nb, pois resolve dois requisitos conflitantes: aplicar calor intenso e, ao mesmo tempo, prevenir a contaminação química. Este equipamento fornece um ambiente térmico estável (cerca de 1000 °C) para impulsionar a difusão em estado sólido e eliminar a irregularidade química, mantendo simultaneamente um vácuo para evitar que a superfície altamente reativa da liga oxide ou se torne quebradiça.

A função principal deste forno é reparar os defeitos estruturais internos causados pela fundição sem introduzir novos defeitos superficiais. Ele usa energia cinética de alta temperatura para suavizar a segregação química, contando com um vácuo para proteger os metais reativos dos efeitos prejudiciais do ar.

O Desafio da Fundição de Ligas Ti-Zr-Nb

A Formação de Segregação Dendrítica

Durante o processo inicial de fusão e solidificação, as ligas não congelam uniformemente. Isso resulta em segregação dendrítica, onde a composição química varia significativamente entre o centro de um grão e sua fronteira.

Tensões Residuais de Fundição

O resfriamento rápido associado à fundição geralmente retém tensões mecânicas internas significativas. Sem tratamento, essas tensões residuais podem levar à deformação ou falha durante as etapas de processamento subsequentes.

Como o Forno de Resistência a Vácuo Resolve o Problema

Facilitando a Difusão em Estado Sólido

Para eliminar a segregação, os átomos dentro da liga devem se mover fisicamente para alcançar uma distribuição uniforme. O forno fornece a temperatura alta precisa e constante (por exemplo, 1000 °C) necessária para dar aos átomos energia cinética suficiente para se difundir através do estado sólido.

Eliminando Inconsistências Químicas

Ao manter essa alta temperatura por um longo período, o forno garante que a composição química interna se torne consistente. Esse processo apaga efetivamente as estruturas de não equilíbrio formadas durante a fusão, estabilizando a estrutura de fase da liga.

Prevenindo Reações Ambientais

Titânio, zircônio e nióbio são metais refratários altamente reativos. Se aquecidos a 1000 °C em uma atmosfera padrão, eles reagiriam instantaneamente com oxigênio e nitrogênio, causando severa oxidação e fragilização.

Protegendo a Superfície

O ambiente de vácuo atua como uma barreira protetora. Ele permite que a liga passe pelo tratamento térmico necessário de longa duração sem reagir com o ar, garantindo que a superfície permaneça pura e que o material retenha sua integridade mecânica.

Compreendendo os Compromissos

Duração do Processo e Energia

Atingir a homogeneização completa não é instantâneo; muitas vezes requer tempos de "imersão" estendidos (potencialmente de 30 a 100 horas) para permitir difusão suficiente. Isso torna o processo intensivo em energia e demorado em comparação com tratamentos simples de alívio de tensão.

Complexidade do Equipamento

Forno de resistência a vácuo são significativamente mais complexos do que fornos atmosféricos padrão. Eles exigem manutenção rigorosa de vedações e bombas de vácuo para garantir que o ambiente livre de oxigênio nunca seja comprometido durante o ciclo de aquecimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o seu processo requer este equipamento específico, considere seus objetivos principais:

- Se o seu foco principal é a integridade estrutural interna: O forno é necessário para impulsionar a difusão necessária para eliminar a segregação dendrítica e as tensões residuais de fundição.

- Se o seu foco principal é a qualidade da superfície: A capacidade de vácuo é inegociável para prevenir a oxidação e a fragilização inerentes ao aquecimento de ligas Ti-Zr-Nb no ar.

Ao controlar rigorosamente tanto a temperatura quanto a atmosfera, você garante que a liga atinja uniformidade em nível atômico, preservando sua ductilidade para uso futuro.

Tabela Resumo:

| Característica | Propósito no Recozimento de Ti-Zr-Nb | Benefício para o Desempenho da Liga |

|---|---|---|

| Estabilidade em Alta Temperatura | Fornece energia cinética (1000 °C) | Impulsiona a difusão em estado sólido para corrigir a segregação |

| Atmosfera de Vácuo | Previne reações com O2 e N2 | Evita oxidação superficial e fragilização do material |

| Imersão Prolongada | Calor uniforme por 30-100 horas | Apaga estruturas dendríticas e tensões internas |

| Controle Preciso | Mantém gradientes térmicos rigorosos | Estabiliza a estrutura de fase e garante a ductilidade |

Otimize o Processamento da Sua Liga com a KINTEK

Não comprometa a integridade de suas ligas Ti-Zr-Nb com ambientes de aquecimento de qualidade inferior. A KINTEK fornece fornos de resistência a vácuo líderes do setor, projetados para lidar com as exigências rigorosas da homogeneização de metais refratários.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD. Se você precisa de equipamentos de laboratório padrão ou de uma solução totalmente personalizada para aplicações exclusivas de alta temperatura, a KINTEK garante que seus materiais atinjam uniformidade em nível atômico sem contaminação química.

Pronto para aprimorar as propriedades do seu material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Que papel desempenham os fornos a vácuo de alta temperatura nos processos de CVD e PVD? Essencial para a Pureza e Precisão na Deposição de Filmes Finos

- Como um Forno de Brasagem a Alto Vácuo Melhora a Piezorresistividade de Filmes Finos de CuMnNi Através de Recozimento de Precisão

- Qual é a função de uma autoclave de aço inoxidável de alta pressão na carbonização hidrotermal? Desbloqueie Carbono Superior

- Qual é a função principal de um forno a vácuo? Alcançar Pureza e Precisão no Tratamento Térmico

- Por que um forno de sinterização a vácuo é recomendado para MgO de alta densidade? Alcance porosidade próxima de zero e pureza óptica

- Como os fornos de recozimento a vácuo são usados na fabricação de células solares? Aumente a Eficiência com Tratamento Térmico de Precisão

- Qual o nível de vácuo necessário para a deposição de revestimentos AlCrSiWN? Alcançando pureza máxima e adesão

- Como um forno a vácuo previne a oxidação da peça de trabalho? Alcance Pureza e Precisão no Processamento de Alta Temperatura