Na sua essência, um forno a vácuo é um forno altamente especializado projetado para aquecer materiais, tipicamente metais, a temperaturas extremas dentro de um ambiente controlado de baixa pressão. Sua função principal é remover gases atmosféricos reativos, como o oxigênio, da câmara de aquecimento. Isso evita reações químicas indesejadas, principalmente a oxidação, garantindo que a integridade e a pureza do material sejam mantidas durante todo o processo.

O propósito essencial de um forno a vácuo não é meramente aquecer materiais, mas criar um ambiente excepcionalmente limpo. Ao remover a atmosfera, ele elimina o risco de oxidação e contaminação, permitindo a produção de componentes de maior qualidade com propriedades materiais superiores.

Por que o Vácuo é Crítico para o Tratamento Térmico

O uso de vácuo é uma escolha deliberada para resolver problemas específicos que surgem ao aquecer materiais reativos em uma atmosfera de ar normal. Ele fundamentalmente altera o resultado do processo de tratamento térmico.

Eliminando Oxidação e Contaminação

Quando os metais são aquecidos na presença de oxigênio, eles oxidam, formando uma camada de carepa ou descoloração na superfície. Essa oxidação pode alterar as dimensões de uma peça, comprometer seu acabamento superficial e enfraquecer sua integridade estrutural.

Um forno a vácuo remove fisicamente a grande maioria do ar e de outros gases da câmara antes que o aquecimento comece. Isso priva o processo do oxigênio necessário para que essas reações destrutivas ocorram.

O resultado é uma peça limpa e brilhante que requer pouca ou nenhuma limpeza pós-processo, preservando suas especificações precisas e pureza material.

Atingindo Propriedades Precisas do Material

Tratamento térmico não é apenas aquecimento; é sobre todo o ciclo térmico, incluindo o resfriamento. Um forno a vácuo oferece controle incomparável sobre todo esse processo.

O sistema de resfriamento integrado, muitas vezes utilizando têmpera com gás inerte, permite taxas de resfriamento precisamente gerenciadas. Esse controle é fundamental para desenvolver microestruturas específicas dentro do metal, o que, por sua vez, determina as propriedades finais, como dureza, ductilidade e resistência.

Garantindo Repetibilidade e Pureza do Processo

Ao operar em um ambiente selado e controlado, o forno a vácuo garante que cada lote seja processado sob as mesmas condições exatas. Esse nível de consistência é vital para indústrias onde até mesmo pequenas variações são inaceitáveis.

Para processos como a sinterização a vácuo, onde pós metálicos finos são fundidos em uma massa sólida, o vácuo é essencial. Ele impede que as partículas se oxidem, o que inibiria a ligação adequada e levaria a uma peça final defeituosa.

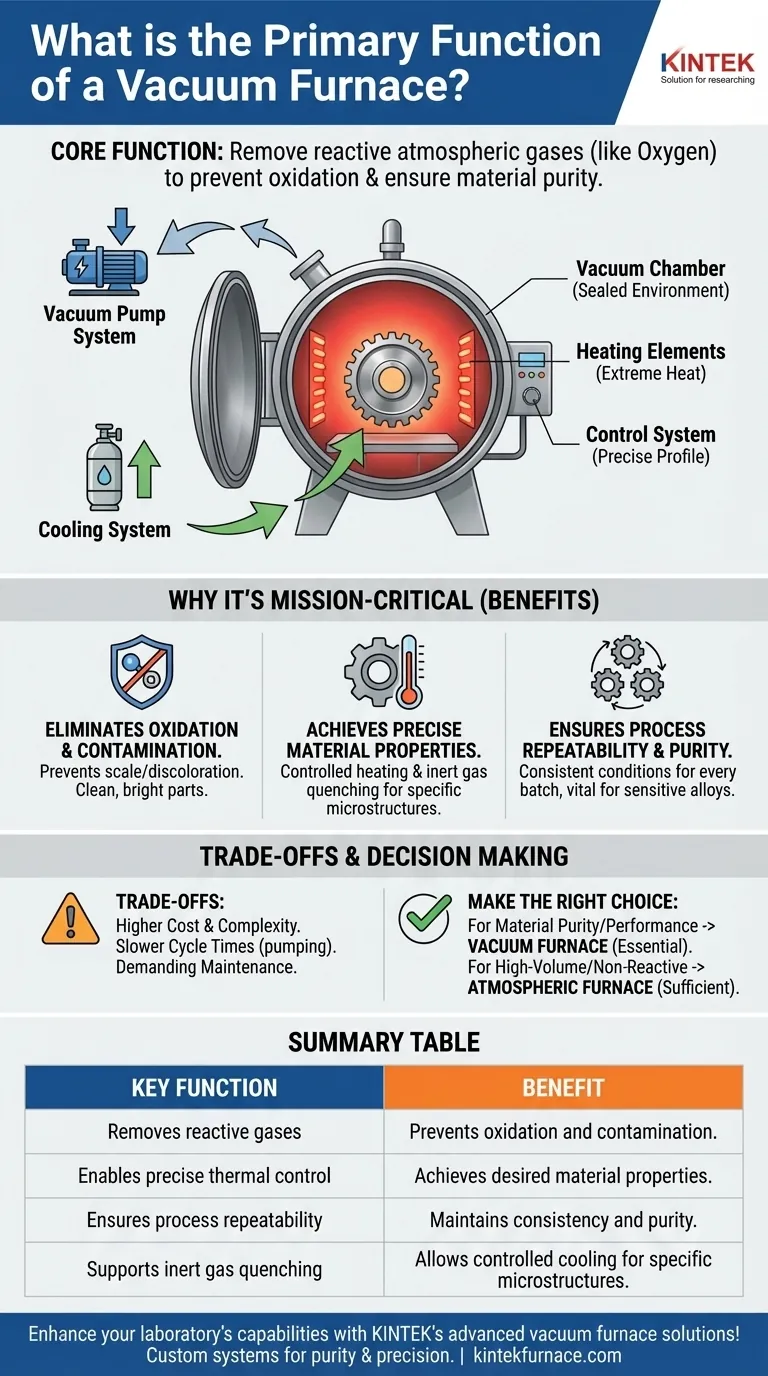

Desconstruindo o Sistema do Forno a Vácuo

Um forno a vácuo é um sistema complexo onde vários componentes chave trabalham em uníssono para criar o ambiente de processamento ideal.

A Câmara de Vácuo e o Sistema de Bombeamento

A câmara de vácuo é o vaso selado que contém a peça de trabalho. Ela é construída para suportar tanto temperaturas extremas quanto o diferencial de pressão entre o interior e o exterior.

O sistema de vácuo, composto por uma ou mais bombas, é o coração da operação. Sua função é evacuar o ar da câmara para atingir o nível de baixa pressão (vácuo) exigido e mantê-lo durante o ciclo.

Os Sistemas de Aquecimento e Controle

Os elementos de aquecimento, tipicamente feitos de grafite ou metais refratários, geram o calor intenso necessário para o processo.

Um sofisticado sistema de controle de temperatura gerencia com precisão a taxa de aquecimento, o tempo de permanência em uma temperatura específica e a iniciação do ciclo de resfriamento. Isso garante que o material sofra o perfil térmico exato necessário para o resultado desejado.

O Sistema de Resfriamento Integrado

Após a fase de aquecimento, o sistema de resfriamento assume. Este sistema introduz rapidamente um gás inerte de alta pureza, como nitrogênio ou argônio, na câmara para resfriar a peça de trabalho em uma taxa controlada, um processo conhecido como têmpera a gás.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os fornos a vácuo não são a solução para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial Mais Alto e Complexidade

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos convencionais. Seus complexos sistemas de bombeamento, vedações e instrumentação de controle também exigem um nível mais alto de conhecimento técnico para operar e manter.

Tempos de Ciclo Potencialmente Mais Lentos

O processo de bombear a câmara até o nível de vácuo necessário adiciona tempo a cada ciclo. Para produção em grande volume de peças simples, isso pode tornar o processamento a vácuo mais lento do que as operações de fornos atmosféricos contínuos.

Requisitos de Manutenção Exigentes

A integridade do sistema de vácuo é primordial. Vedações, gaxetas e bombas requerem manutenção regular e especializada para evitar vazamentos e garantir que o forno possa atingir e manter consistentemente o nível de vácuo alvo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar um forno a vácuo versus um forno convencional deve ser impulsionada inteiramente pela qualidade e propriedades exigidas do produto final.

- Se seu foco principal for pureza e desempenho do material: Um forno a vácuo é inegociável para eliminar a oxidação e atingir propriedades metalúrgicas específicas em metais reativos.

- Se seu foco principal for criar ligas complexas ou peças sinterizadas: O ambiente imaculado e controlado de um forno a vácuo é essencial para garantir a repetibilidade do processo e prevenir defeitos.

- Se seu foco principal for processamento de alto volume e baixo custo de materiais não reativos: Um forno atmosférico convencional pode ser uma solução mais eficiente e econômica onde a oxidação da superfície não é uma preocupação crítica.

Entender essa função central permite que você selecione o processo de fabricação preciso que atende aos seus padrões de qualidade, desempenho e confiabilidade.

Tabela de Resumo:

| Função Chave | Benefício |

|---|---|

| Remove gases reativos | Previne oxidação e contaminação |

| Permite controle térmico preciso | Atinge propriedades desejadas do material, como dureza e resistência |

| Garante repetibilidade do processo | Mantém consistência e pureza na produção |

| Suporta têmpera com gás inerte | Permite resfriamento controlado para microestruturas específicas |

Aprimore as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas de pureza, precisão e repetibilidade. Contate-nos hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de tratamento térmico e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica