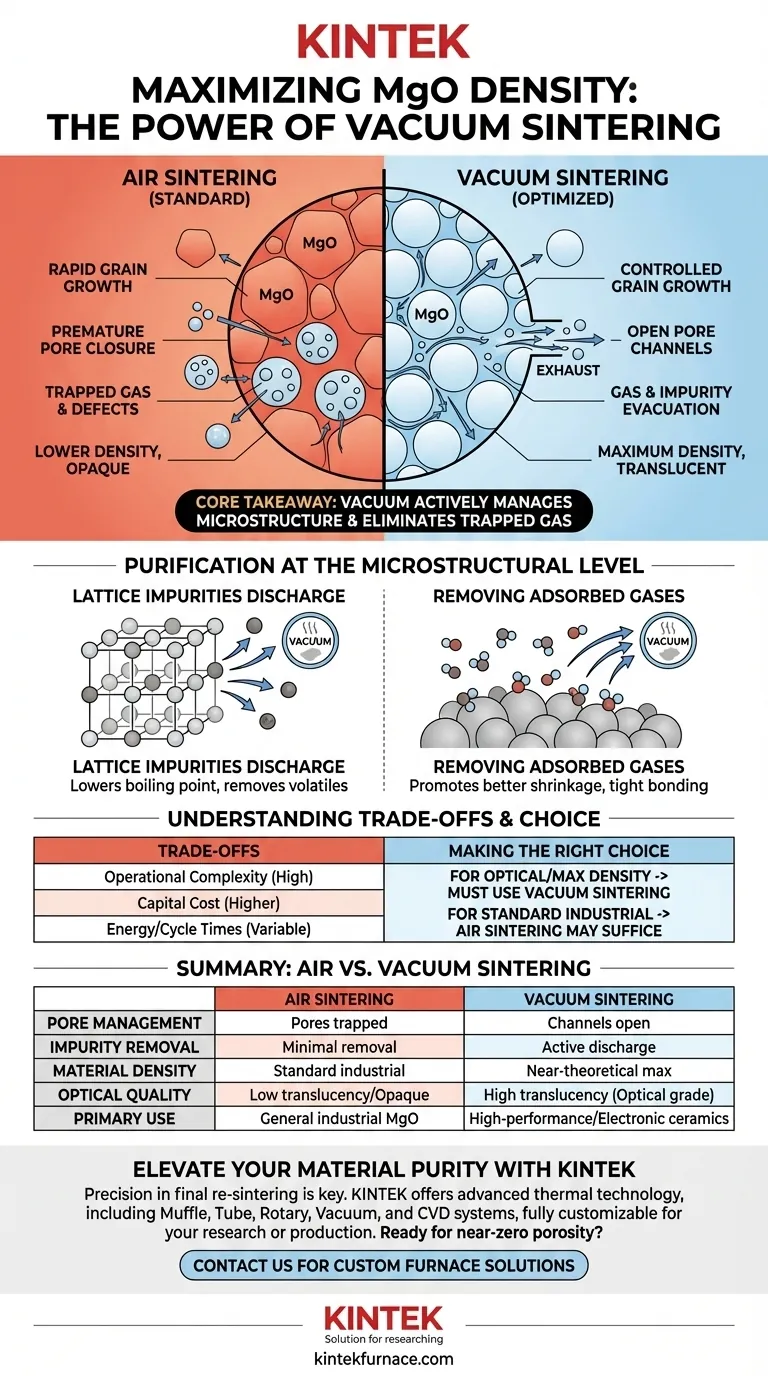

A principal recomendação para o uso de um forno de sinterização a vácuo na fase final de ressinterização da preparação do óxido de magnésio (MgO) é sua capacidade superior de maximizar a densidade do material. Ao contrário da sinterização em ar, um ambiente de vácuo facilita ativamente a remoção de gases presos e impurezas voláteis, impedindo que fiquem aprisionados na estrutura cristalina.

Ponto Principal Alcançar MgO de alta densidade requer mais do que apenas calor; requer o gerenciamento ativo da microestrutura do material. A sinterização a vácuo resolve o conflito entre o crescimento do grão e a evacuação de gases, garantindo que a porosidade seja eliminada em vez de aprisionada, o que é essencial para a produção de cerâmicas de alta translucidez e alta densidade.

A Mecânica da Densificação

Inibindo o Fechamento de Poros

Na sinterização convencional em ar, os grãos frequentemente crescem rápida e imprevisivelmente. Esse crescimento "anormal" pode selar as superfícies externas do material antes que o interior tenha se densificado completamente.

Uma vez que esses poros são selados, qualquer gás restante fica aprisionado no interior, criando defeitos permanentes que diminuem a densidade. A sinterização a vácuo inibe eficazmente esse fechamento prematuro de poros.

Controlando o Crescimento do Grão

Ao manter o vácuo, o ambiente de sinterização modera a dinâmica de energia nas fronteiras dos grãos.

Isso impede que os grãos cresçam de forma descontroladamente rápida. Um crescimento de grão mais lento e controlado mantém os canais de poros abertos por mais tempo, permitindo que os gases escapem efetivamente antes que a estrutura do material se solidifique.

Purificação no Nível Microestrutural

Descarga de Impurezas da Rede Cristalina

O método de precipitação de salmoura pode deixar impurezas voláteis residuais dentro da rede cristalina do óxido de magnésio.

Um ambiente de vácuo reduz o ponto de ebulição desses voláteis. Isso permite que eles sejam descarregados completamente da rede cristalina, purificando o material de forma muito mais eficaz do que a sinterização em ar poderia alcançar.

Remoção de Gases Adsorvidos

As superfícies do pó de óxido de magnésio frequentemente retêm gases adsorvidos que dificultam a ligação das partículas.

O vácuo remove ativamente esses gases. Essa remoção promove um melhor encolhimento nas fases posteriores da sinterização, permitindo que as partículas se liguem firmemente e aumentando significativamente a densidade relativa final.

Entendendo os Compromissos

Complexidade Operacional vs. Qualidade

Embora a sinterização a vácuo produza densidade e translucidez superiores, ela introduz uma maior complexidade operacional.

Manter um vácuo consistente requer equipamentos precisos e integridade de vedação. Qualquer vazamento pode reintroduzir oxigênio ou nitrogênio, anulando os benefícios e potencialmente contaminando o lote.

Implicações de Custo

Fornos de sinterização a vácuo são significativamente mais intensivos em capital do que fornos convencionais de ar.

O consumo de energia e os tempos de ciclo também podem diferir. Este método é especificamente recomendado quando o objetivo final é MgO de alto desempenho ou grau óptico, onde o custo é justificado pela necessidade de porosidade próxima de zero.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo da aplicação final do seu óxido de magnésio, o método de sinterização ditará a qualidade do seu produto.

- Se o seu foco principal é Transparência Óptica ou Densidade Máxima: Você deve usar sinterização a vácuo para garantir a remoção de todos os voláteis e a prevenção de poros aprisionados.

- Se o seu foco principal é Grau Industrial Padrão: A sinterização em ar pode ser suficiente se uma leve porosidade ou menor translucidez for aceitável para a aplicação.

A sinterização a vácuo não é apenas um processo de aquecimento; é uma ferramenta de purificação que garante a integridade estrutural de cerâmicas de alta densidade.

Tabela Resumo:

| Característica | Sinterização em Ar | Sinterização a Vácuo |

|---|---|---|

| Gerenciamento de Poros | Poros frequentemente aprisionados por crescimento rápido de grão | Canais mantidos abertos para evacuação de gases |

| Remoção de Impurezas | Remoção mínima de voláteis da rede cristalina | Descarga ativa de impurezas voláteis |

| Densidade do Material | Densidade industrial padrão | Densidade máxima próxima da teórica |

| Qualidade Óptica | Baixa translucidez/Opaco | Alta translucidez (Grau óptico) |

| Uso Principal | MgO industrial geral | Cerâmicas eletrônicas/de alto desempenho |

Eleve a Pureza do Seu Material com a KINTEK

A precisão na fase final de ressinterização é a diferença entre o grau industrial padrão e as cerâmicas ópticas de alto desempenho. A KINTEK fornece a tecnologia térmica avançada necessária para dominar esses processos complexos.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção. Esteja você otimizando a precipitação de salmoura ou desenvolvendo cerâmicas de MgO de próxima geração, nossos sistemas a vácuo garantem o controle preciso da atmosfera necessário para a densificação máxima.

Pronto para alcançar porosidade próxima de zero na sua produção de óxido de magnésio? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual é a função principal de um forno a vácuo de laboratório na síntese de copolímeros em bloco ABC? Garantir a pureza.

- O que é um forno de sinterização a vácuo e qual é a sua função principal? Alcançar Materiais Densos e de Alta Pureza

- Quais materiais são adequados para sinterização em forno a vácuo? Desbloqueie Alta Pureza e Resistência

- Por que um forno de torrefação de casca é usado antes da vazamento de superligas C1023? Guia Especializado para Integridade de Fundição

- O que é sinterização a vácuo? Alcance a Pureza e Densidade Máximas para Materiais Avançados

- Qual é o propósito de usar um sistema de alto vácuo e um forno de recozimento para ligas de Mn–Ni–Fe–Si? Desbloqueie a Precisão dos Dados

- Qual é a temperatura máxima de operação para o molibdênio em fornos a vácuo? Chave para o Processamento em Alta Temperatura

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura