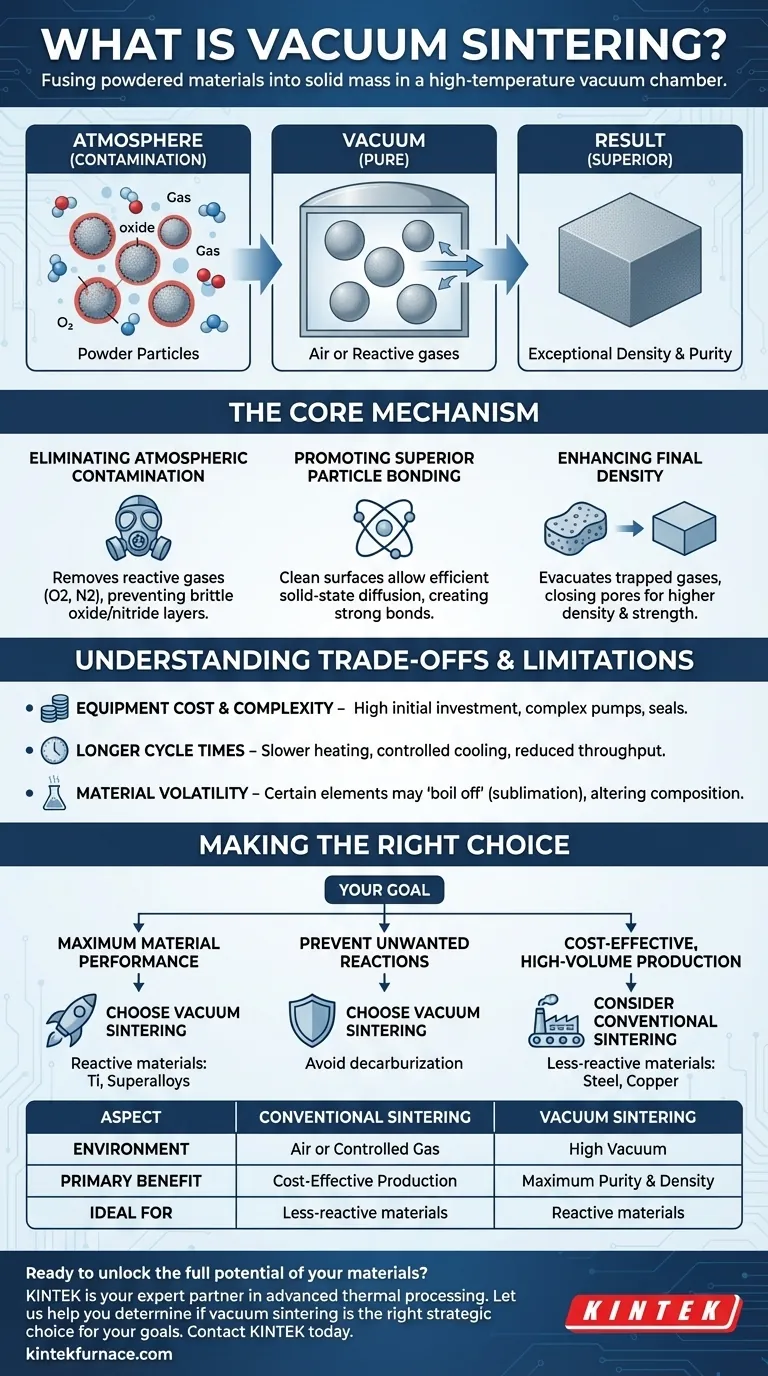

Em termos simples, a sinterização a vácuo é um processo de alta temperatura usado para fundir materiais em pó em uma massa sólida dentro de uma câmara de vácuo. Ao contrário dos métodos convencionais que ocorrem no ar ou em um gás controlado, esta técnica remove a atmosfera para evitar contaminação e promover uma ligação superior, resultando em componentes com densidade e pureza excepcionais sem nunca derreter o material base.

O objetivo principal de usar o vácuo é criar um ambiente quimicamente puro. Ao remover gases reativos como o oxigênio, a sinterização a vácuo previne a contaminação, purga gases aprisionados de dentro do material e permite que as partículas se liguem de forma mais eficaz, produzindo um produto final mais denso e forte.

O Mecanismo Central: Como o Vácuo Transforma o Processo

A sinterização funciona aquecendo um pó compactado a uma temperatura abaixo do seu ponto de fusão, fazendo com que os átomos das partículas se difundam através de suas fronteiras e se fundam. A introdução de vácuo melhora fundamentalmente este processo.

Eliminando a Contaminação Atmosférica

O papel principal do vácuo é remover o ar — e especificamente, os gases reativos como oxigênio e nitrogênio — da câmara de aquecimento. Isso evita a formação de camadas frágeis de óxido ou nitreto na superfície das partículas de pó.

Essas camadas indesejadas atuam como uma barreira, inibindo fisicamente o contato direto, átomo a átomo, necessário para a formação de fortes ligações metalúrgicas entre as partículas.

Promovendo a Ligação Superior de Partículas

Ao remover o potencial de formação de filmes de óxido, as partículas de pó permanecem quimicamente puras e "ativas" à medida que são aquecidas. Esta condição de superfície intocada melhora drasticamente a capacidade dos átomos de se difundirem entre as partículas.

Este processo, conhecido como difusão em estado sólido, é a própria base da sinterização. Um ambiente limpo garante que esta difusão seja o mais eficiente possível, criando uma peça final forte e homogênea.

Aumentando a Densidade Final

Materiais em pó naturalmente possuem vazios microscópicos, ou poros, entre as partículas, que são preenchidos com ar. Durante o aquecimento a vácuo, este ar aprisionado é retirado da peça.

Esta evacuação de gases internos permite que o material se consolide mais completamente à medida que encolhe, fechando esses poros e levando a um componente final com densidade significativamente maior. Maior densidade está diretamente correlacionada com propriedades mecânicas melhoradas, como resistência e resistência à fadiga.

Compreendendo as Vantagens e Limitações

Embora poderosa, a sinterização a vácuo não é a solução universal. Seus benefícios devem ser ponderados em relação a considerações práticas e econômicas.

Custo e Complexidade do Equipamento

Fornos a vácuo são significativamente mais caros para comprar, operar e manter do que os fornos atmosféricos padrão. Eles exigem bombas de vácuo complexas, sistemas de controle e vedações robustas, representando um grande investimento de capital.

Tempos de Ciclo Mais Longos

O processo de atingir um vácuo profundo antes do aquecimento, e os ciclos de resfriamento muitas vezes mais lentos e controlados, resultam em tempos de processamento gerais mais longos em comparação com a sinterização convencional. Isso pode reduzir a produtividade e aumentar o custo por peça.

Volatilidade do Material

Certos elementos dentro de uma liga podem ter uma alta pressão de vapor. Sob alto calor e um vácuo profundo, esses elementos podem "ferver" ou desgaseificar da superfície do material. Este fenômeno, conhecido como sublimação, pode alterar a composição química final da liga e potencialmente contaminar o interior do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão sobre a sinterização a vácuo depende inteiramente dos seus requisitos de material, metas de desempenho e restrições de produção.

- Se o seu foco principal é o desempenho máximo do material: Escolha a sinterização a vácuo para materiais reativos como titânio, aços ferramenta e superligas onde a pureza e a densidade são inegociáveis para a aplicação.

- Se o seu foco principal é prevenir reações indesejadas: Use a sinterização a vácuo para ligas suscetíveis à descarbonetação (perda de carbono) ou carburação (ganho de carbono), pois o ambiente de vácuo é quimicamente neutro.

- Se o seu foco principal é a produção em grande volume e econômica: Considere a sinterização atmosférica ou em gás inerte para materiais menos reativos como aços comuns ou cobre, onde o custo mais baixo e os tempos de ciclo mais rápidos são mais importantes do que atingir a densidade máxima.

Em última análise, empregar a sinterização a vácuo é uma decisão estratégica para trocar maior custo e complexidade do processo por uma qualidade de material intransigente.

Tabela Resumo:

| Aspecto | Sinterização Convencional | Sinterização a Vácuo |

|---|---|---|

| Ambiente | Ar ou Gás Controlado | Alto Vácuo |

| Benefício Principal | Produção Custo-Efetiva | Pureza e Densidade Máximas |

| Ideal Para | Materiais menos reativos (ex: aços comuns) | Materiais reativos (ex: titânio, superligas) |

Pronto para liberar todo o potencial dos seus materiais?

A sinterização a vácuo é a chave para alcançar a máxima pureza, densidade e desempenho do material exigidos para aplicações de ponta na indústria aeroespacial, médica e manufatura avançada.

A KINTEK é sua parceira especialista em processamento térmico avançado. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de fornos de alta temperatura precisamente projetadas. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Fornos Tubulares e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender às suas necessidades experimentais e de produção exclusivas.

Deixe-nos ajudá-lo a determinar se a sinterização a vácuo é a escolha estratégica certa para seus objetivos.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento