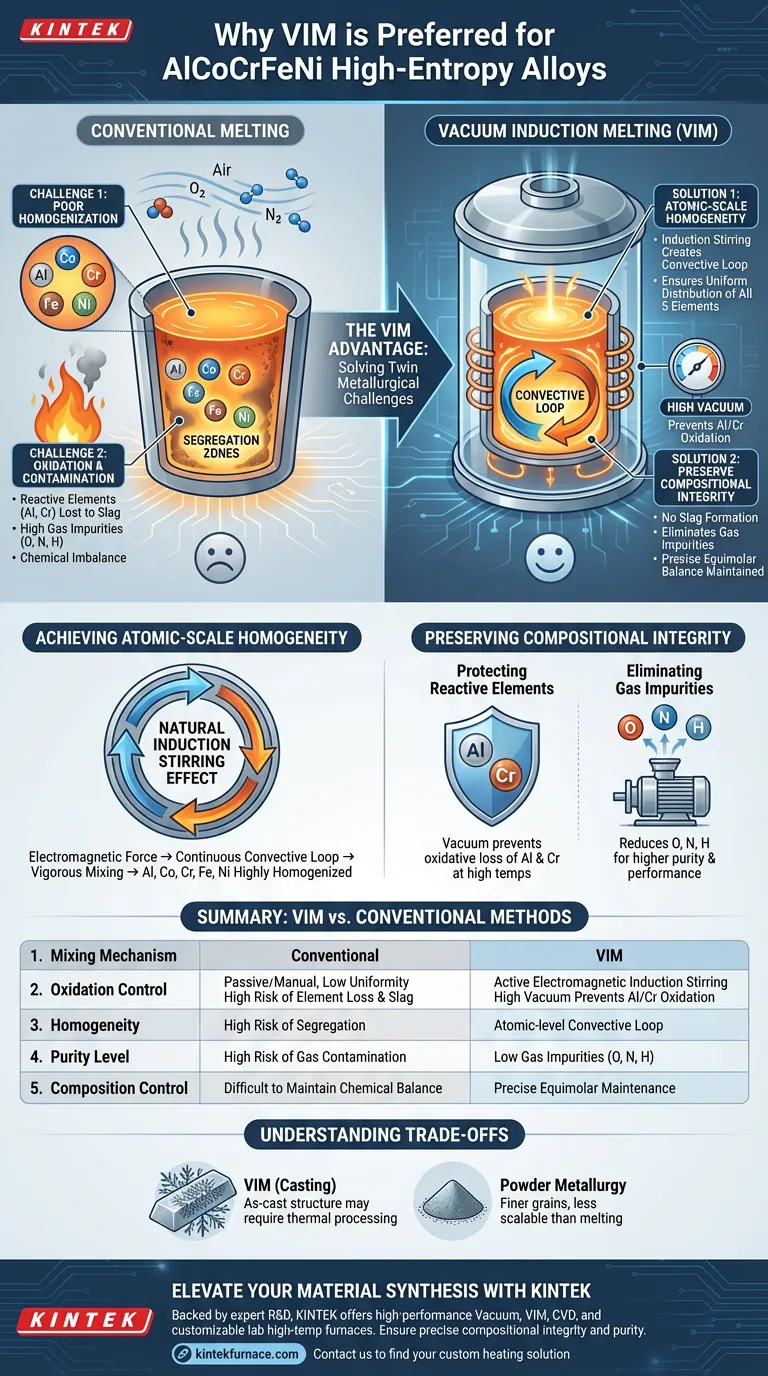

A preferência pela Fusão por Indução a Vácuo (VIM) na preparação de ligas equimolares de AlCoCrFeNi decorre de sua capacidade única de resolver os desafios metalúrgicos gêmeos de homogeneização multi-elemento e controle de oxidação. Métodos de fusão convencionais geralmente lutam para misturar cinco elementos distintos sem contaminação ou segregação. O VIM utiliza um ambiente de alto vácuo para prevenir a degradação de elementos reativos como Alumínio e Cromo, enquanto simultaneamente emprega indução eletromagnética para agitar vigorosamente o banho fundido para uniformidade em nível atômico.

Ponto Principal Para ligas de alta entropia como AlCoCrFeNi, manter uma proporção equimolar precisa é crucial para as propriedades do material. O VIM é o método preferido porque gera um loop de convecção natural que garante que os cinco metais se misturem intimamente, enquanto o vácuo previne a perda de elementos ativos que, de outra forma, alterariam o equilíbrio químico da liga.

Alcançando Homogeneidade em Escala Atômica

O Poder da Agitação por Indução

A característica definidora do VIM é o efeito natural de agitação por indução. Ao contrário dos fornos de resistência convencionais, o campo eletromagnético usado para aquecer o metal gera fortes forças de agitação dentro do cadinho.

Criando um Loop de Convecção

Essa força eletromagnética cria um loop de convecção contínuo no metal fundido. Esse movimento físico não é apenas útil; é essencial ao combinar cinco elementos com pontos de fusão e densidades potencialmente diferentes.

Garantindo Distribuição Uniforme

A ação de mistura vigorosa garante que os átomos de Al, Co, Cr, Fe e Ni sejam altamente homogeneizados. Sem essa agitação ativa, o banho fundido poderia sofrer segregação, onde os elementos se agrupam em vez de se misturar uniformemente, comprometendo a natureza de "alta entropia" da liga.

Preservando a Integridade Composicional

Protegendo Elementos Reativos

AlCoCrFeNi contém Alumínio (Al) e Cromo (Cr), ambos são elementos ativos que oxidam rapidamente em altas temperaturas. A fusão convencional ao ar levaria a uma perda significativa desses elementos através da formação de escória.

O Papel do Alto Vácuo

O ambiente de alto vácuo isola efetivamente o banho fundido do oxigênio. Isso previne a perda oxidativa de Al e Cr, garantindo que o lingote final retenha a composição equimolar precisa calculada para o experimento.

Eliminando Impurezas Gasosas

Além de prevenir a oxidação, o ambiente de vácuo desgaseifica ativamente o banho fundido. Ele reduz significativamente o conteúdo de impurezas gasosas como oxigênio, nitrogênio e hidrogênio, que são prejudiciais à pureza e ao desempenho mecânico da liga.

Compreendendo os Compromissos

Estruturas Fundidas vs. Metalurgia do Pó

Embora o VIM se destaque na criação de lingotes puros, é fundamentalmente um processo de fundição. Ele cria uma estrutura "como fundida" que ainda pode conter formações dendríticas (estruturas cristalinas em forma de árvore) durante a solidificação.

Requisitos de Processamento

Devido a essas estruturas dendríticas, os lingotes de VIM frequentemente requerem processamento térmico subsequente ou trabalho a quente para otimizar totalmente a estrutura de grãos. Isso contrasta com métodos como prensagem a quente a vácuo (uma rota de metalurgia do pó), que pode produzir grãos mais finos diretamente, mas pode carecer da escalabilidade da fusão.

Fazendo a Escolha Certa para Seu Objetivo

Embora o VIM seja a escolha superior para fundir lingotes de alta pureza, entender as necessidades específicas do seu projeto é vital.

- Se o seu foco principal é a Precisão Composicional: Confie no VIM para prevenir a perda de Alumínio e Cromo, garantindo que sua liga final corresponda aos seus cálculos teóricos.

- Se o seu foco principal é a Homogeneidade: Confie na agitação por indução do VIM para misturar os cinco elementos distintos de forma mais completa do que os métodos de fusão estática podem.

- Se o seu foco principal é o Controle Microestrutural: Esteja ciente de que os lingotes de VIM podem exigir processamento secundário (como forjamento ou recozimento) para quebrar os dendritos fundidos, ao contrário dos métodos de metalurgia do pó.

O VIM fornece a base mais limpa e quimicamente consistente para o desenvolvimento de ligas de alta entropia, atuando como o primeiro passo crítico na síntese de materiais de alto desempenho.

Tabela Resumo:

| Característica | Fusão por Indução a Vácuo (VIM) | Métodos de Fusão Convencionais |

|---|---|---|

| Mecanismo de Mistura | Agitação ativa por indução eletromagnética | Mistura passiva/manual (baixa uniformidade) |

| Controle de Oxidação | Alto vácuo previne oxidação de Al/Cr | Alto risco de perda de elementos e formação de escória |

| Homogeneidade | Loop de convecção em nível atômico | Alto risco de segregação de elementos |

| Nível de Pureza | Baixas impurezas gasosas (O, N, H) | Alto risco de contaminação por gases |

| Controle de Composição | Manutenção precisa equimolar | Difícil manter o equilíbrio químico |

Eleve Sua Síntese de Materiais com a KINTEK

Pronto para alcançar homogeneidade inigualável na produção de sua liga de alta entropia? Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de Vácuo, VIM, CVD e fornos de alta temperatura customizáveis de laboratório de alto desempenho, projetados especificamente para atender às demandas rigorosas da metalurgia avançada.

Se você está refinando AlCoCrFeNi equimolar ou desenvolvendo materiais de próxima geração, nossos sistemas garantem integridade composicional precisa e eliminação de impurezas. Entre em contato hoje mesmo para encontrar sua solução de aquecimento personalizada e veja como nossa expertise pode otimizar seus resultados de pesquisa.

Guia Visual

Referências

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito dos capacitores em um circuito de aquecedor por indução? Amplificar a Potência de Aquecimento e a Eficiência

- Que tipo de sistema de aquecimento é comumente usado em fornos de fundição a vácuo e como funciona? Descubra o Aquecimento por Indução para uma Fusão Pura e Eficiente

- Como o aquecimento por indução reduz os custos de energia? Alcance até 90% de Eficiência Energética

- Qual é a função de um forno de arco a vácuo na preparação de lingotes de ligas de alta entropia? Alcançar Homogeneidade Perfeita

- Por que usar um forno de fusão por arco de argônio para ligas de alta entropia MnCoNiCuGe5? Garantindo a pureza na brasagem de alta entropia

- Qual é melhor: forno de indução ou forno a arco elétrico? A ferramenta certa para sua missão metalúrgica.

- Quais são os principais desafios enfrentados pelo mercado de fornos de fusão por indução IGBT? Navegando por custos elevados e complexidade

- Qual o papel de um Forno de Fusão por Indução a Vácuo no aço bainítico sem carbonetos? Garante Resultados de Ligas de Alta Pureza