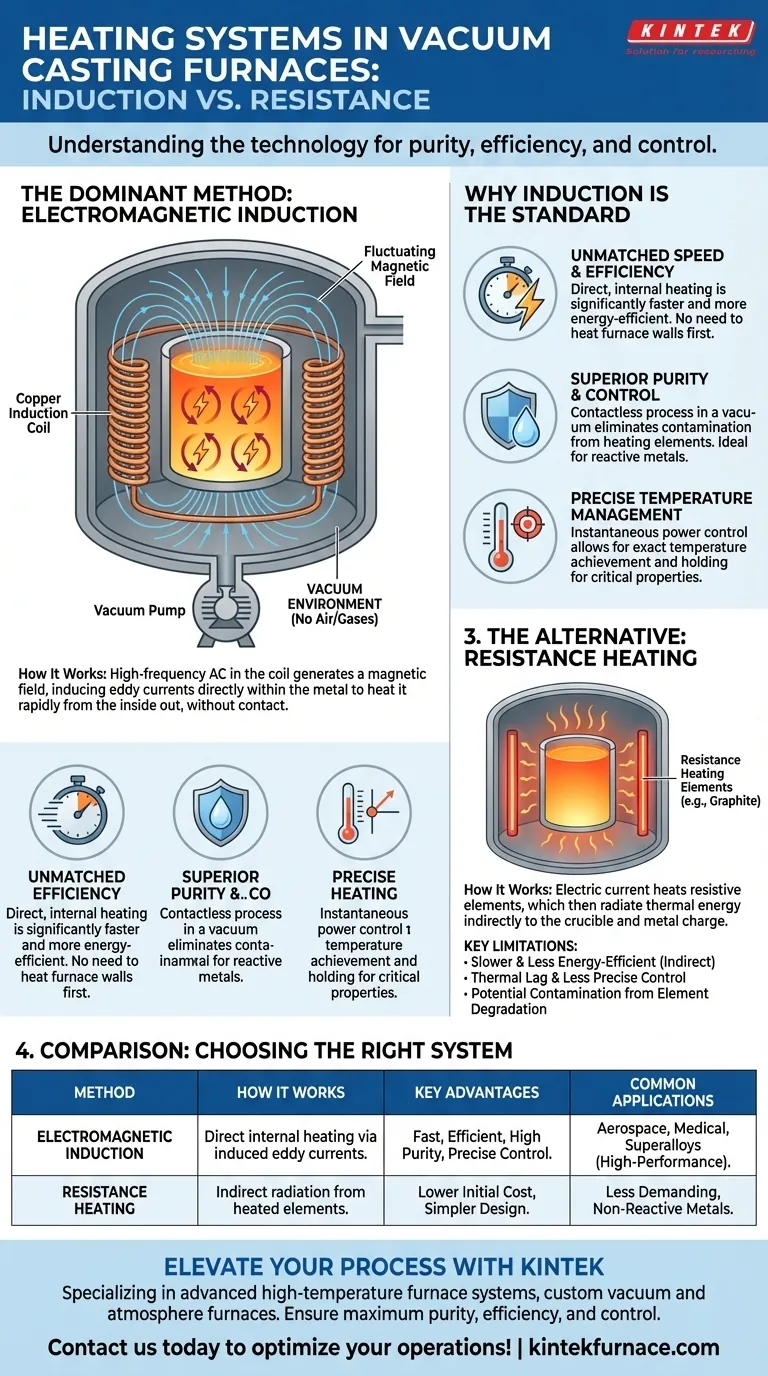

O método de aquecimento dominante em fornos modernos de fundição a vácuo é o eletromagnético por indução. Esta técnica utiliza uma corrente alternada de alta frequência e potente, passada através de uma bobina de cobre, que gera um campo magnético flutuante. Este campo induz correntes elétricas do tipo "Foucault" (eddy currents) diretamente dentro da carga metálica, fazendo com que ela aqueça de forma rápida e eficiente de dentro para fora, tudo isso sem contato físico direto.

O desafio central na fundição a vácuo não é apenas fundir o metal, mas fazê-lo com pureza e controle absolutos. O aquecimento por indução é o padrão porque é um método sem contato que aquece o material diretamente, tornando-o perfeitamente adequado ao ambiente limpo e sem ar de uma câmara de vácuo.

Como Funciona o Aquecimento por Indução no Vácuo

O Princípio Central: Indução Eletromagnética

Um forno de indução é construído em torno de uma bobina de cobre refrigerada a água. Quando uma corrente alternada (CA) de alta frequência é aplicada a esta bobina, ela produz um campo magnético poderoso e em rápida alteração no espaço dentro da bobina.

O metal a ser fundido, conhecido como "carga", é colocado em um cadinho dentro desta bobina. Ele não toca a bobina em si.

Geração de Calor Através de Correntes de Foucault

O campo magnético passa pela carga metálica e, de acordo com a lei da indução de Faraday, induz correntes elétricas circulares dentro dela. Estas são chamadas de correntes de Foucault.

Como o metal possui resistência elétrica inerente, o fluxo destas poderosas correntes de Foucault gera calor imenso. O metal essencialmente se torna seu próprio elemento de aquecimento, permitindo aumentos de temperatura extremamente rápidos e uniformes.

O Papel do Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara selada da qual o ar foi removido para criar um vácuo. Isso é fundamental porque impede que o oxigênio e outros gases atmosféricos reajam com o metal fundido.

No vácuo, a transferência de calor por convecção (movimento do ar) é eliminada. O calor é transferido principalmente através da radiação. Um método de aquecimento direto como a indução é, portanto, muito mais eficiente do que métodos que primeiro precisam aquecer as paredes do forno e depois irradiar esse calor para o cadinho.

Por Que a Indução é o Padrão para Fundição a Vácuo

Velocidade e Eficiência Incomparáveis

Como a indução aquece o metal diretamente de dentro, ela é significativamente mais rápida e energeticamente mais eficiente do que os métodos tradicionais. Evita a necessidade de primeiro aquecer as paredes do forno e depois irradiar esse calor para o cadinho, economizando tempo e energia.

Pureza e Controle Superiores

A indução é um processo de aquecimento sem contato. A única coisa que toca o metal fundido é o cadinho inerte. Isso elimina o risco de contaminação que pode ocorrer quando o metal toca os elementos de aquecimento, o que é um problema comum em outros tipos de fornos.

Combinado com o vácuo, este processo garante a mais alta pureza possível para metais reativos e superligas usados em aplicações aeroespaciais, médicas e outras aplicações críticas.

Gerenciamento Preciso de Temperatura

As fontes de alimentação de indução permitem controle instantâneo e preciso da energia fornecida ao metal. Isso permite que os operadores atinjam e mantenham temperaturas exatas, o que é crucial para as propriedades metalúrgicas da peça fundida final.

Compreendendo as Desvantagens e Alternativas

A Alternativa Principal: Aquecimento por Resistência

Alguns fornos a vácuo usam aquecimento por resistência. Este método funciona de forma muito semelhante a um forno doméstico, onde a corrente elétrica é passada através de elementos de aquecimento de alta resistência (frequentemente feitos de grafite ou molibdênio).

Estes elementos ficam extremamente quentes e irradiam energia térmica, que aquece o cadinho e, por sua vez, a carga metálica.

Limitações Chave do Aquecimento por Resistência

O aquecimento por resistência é geralmente mais lento e menos eficiente energeticamente do que a indução. Ele depende do aquecimento indireto, o que introduz atraso térmico e torna o controle preciso da temperatura mais desafiador.

Além disso, os próprios elementos de aquecimento podem se degradar com o tempo e se tornar uma fonte de contaminação dentro da câmara de vácuo, comprometendo potencialmente a pureza da fusão.

O Fator Custo e Complexidade

Os sistemas de aquecimento por indução geralmente têm um custo de capital inicial mais alto e podem ser mais complexos do que seus equivalentes aquecidos por resistência. A escolha entre eles geralmente depende das ligas específicas que estão sendo fundidas e do nível exigido de pureza e controle do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno a vácuo, o sistema de aquecimento é um fator definidor que impacta diretamente os resultados do processo.

- Se seu foco principal é a pureza máxima e a fundição rápida de ligas de alto desempenho: O aquecimento por indução é o padrão inequívoco da indústria e a escolha técnica superior.

- Se seu foco principal é um custo inicial mais baixo para metais não reativos e menos exigentes: O aquecimento por resistência pode ser uma opção viável, mas você deve aceitar as desvantagens em velocidade, eficiência e potencial contaminação.

Compreender o método de aquecimento é o primeiro passo para dominar a qualidade e a consistência do seu processo de fundição a vácuo.

Tabela de Resumo:

| Método de Aquecimento | Como Funciona | Vantagens Principais | Aplicações Comuns |

|---|---|---|---|

| Indução Eletromagnética | CA de alta frequência em bobina de cobre induz correntes de Foucault no metal, aquecendo-o diretamente sem contato. | Rápido, eficiente em energia, alta pureza, controle preciso de temperatura. | Ligas aeroespaciais, implantes médicos, superligas. |

| Aquecimento por Resistência | Corrente elétrica aquece elementos (ex: grafite), irradiando calor para o metal indiretamente. | Custo inicial mais baixo, design mais simples. | Metais menos exigentes e não reativos. |

Pronto para elevar seu processo de fundição a vácuo com soluções de aquecimento superiores? Na KINTEK, somos especializados em sistemas avançados de fornos de alta temperatura, incluindo fornos a vácuo e de atmosfera personalizados, adaptados para atender às suas necessidades experimentais exclusivas. Aproveitando nossa P&D excepcional e fabricação interna, garantimos pureza, eficiência e controle máximos para indústrias como aeroespacial e médica. Contate-nos hoje para discutir como nossas tecnologias de aquecimento por indução podem otimizar suas operações e oferecer resultados inigualáveis!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5