A necessidade principal de um forno de secagem a vácuo no processamento de revestimentos retardadores de chama é garantir a precisão absoluta dos dados experimentais, desidratando completamente o substrato e as amostras curadas. Ao manter pressão negativa e temperaturas estáveis, o forno remove a umidade profunda que, de outra forma, evaporaria durante os testes, interferindo nas medições de liberação de calor e distorcendo os resultados de experimentos críticos de calorimetria de cone.

Ao diminuir o ponto de ebulição da água e dos solventes, a secagem a vácuo garante a remoção completa da umidade sem danos térmicos, garantindo que os dados subsequentes de testes de inflamabilidade reflitam o desempenho químico real do revestimento, e não a física da água evaporando.

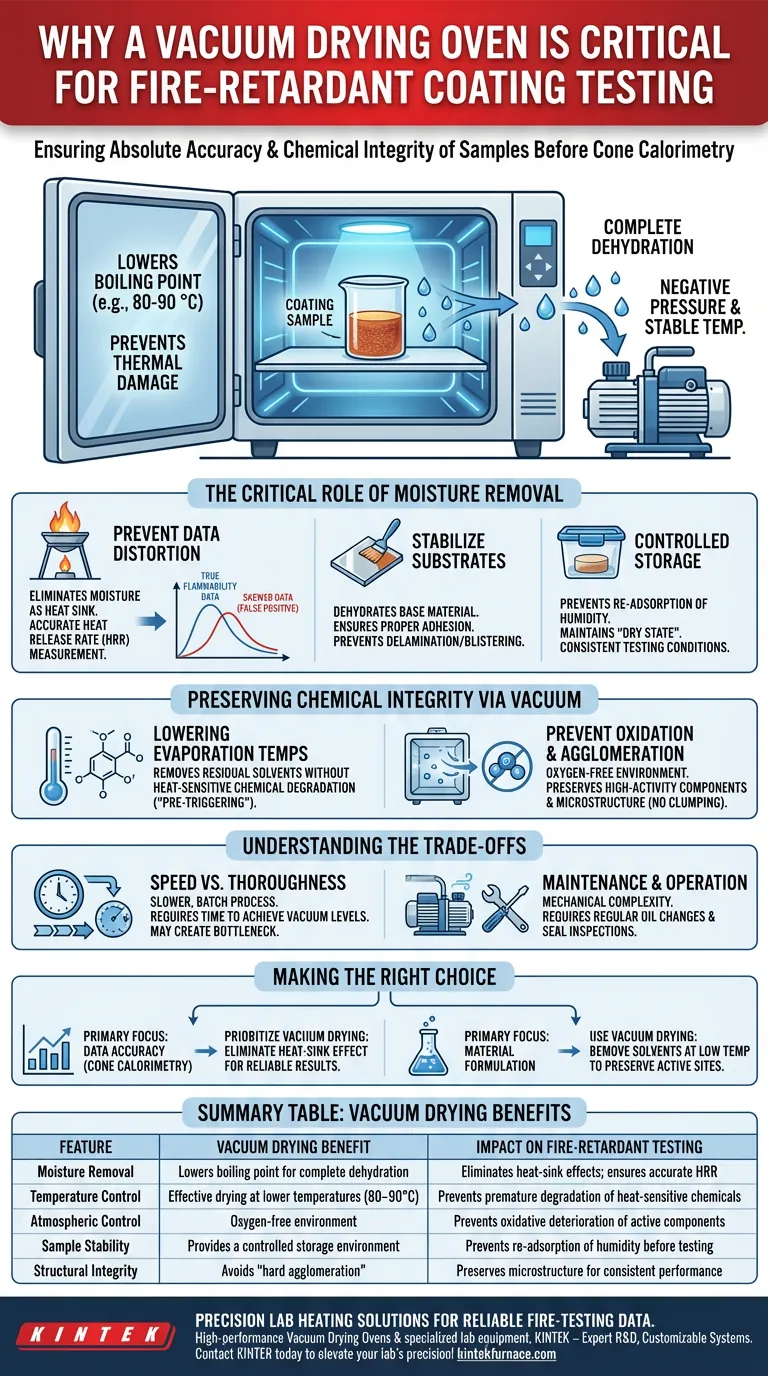

O Papel Crítico da Remoção de Umidade

Prevenindo a Distorção de Dados

A presença de umidade é o inimigo da precisão em testes de inflamabilidade. Em experimentos como a calorimetria de cone, a métrica principal é a liberação de calor.

A água retida em um substrato ou revestimento atua como um dissipador de calor. Quando a amostra é exposta ao fogo, essa água evapora, absorvendo energia e diminuindo artificialmente a taxa de liberação de calor medida. Um forno a vácuo elimina essa variável, garantindo que os dados capturem a inflamabilidade real do material, e não seu teor de água.

Estabilizando Substratos Antes do Revestimento

O forno de secagem a vácuo não é usado apenas no produto final; é essencial para a preparação de substratos.

Antes mesmo que um revestimento retardador de chama seja aplicado, o material base deve ser desidratado. Isso garante que o revestimento adira corretamente e que nenhuma umidade fique retida na interface, o que poderia causar delaminação ou bolhas durante o processo de cura.

Ambiente de Armazenamento Controlado

Uma vez que o revestimento tenha curado, a amostra deve permanecer estável até o momento em que for testada.

O forno de secagem a vácuo fornece um ambiente estável para o armazenamento de amostras. Ele impede a reabsorção da umidade atmosférica, mantendo a amostra em um "estado seco" para que as condições de teste permaneçam consistentes, independentemente da umidade ambiente no laboratório.

Preservando a Integridade Química por Meio do Vácuo

Diminuindo as Temperaturas de Evaporação

Ambientes de vácuo reduzem significativamente o ponto de ebulição dos líquidos. Isso permite a remoção de solventes residuais e umidade em temperaturas muito mais baixas (por exemplo, 80–90 °C) em comparação com fornos atmosféricos padrão.

Isso é crítico para produtos químicos retardadores de chama que podem ser sensíveis ao calor. A secagem a baixa temperatura impede a degradação prematura ou o "pré-gatilhamento" dos mecanismos retardadores de chama antes que o teste real comece.

Prevenindo Oxidação e Aglomeração

Embora usado principalmente para remoção de umidade neste contexto, o princípio do vácuo oferece benefícios secundários observados no processamento avançado de materiais.

Ao remover o ar, o forno cria um ambiente livre de oxigênio. Isso impede a deterioração oxidativa de componentes de alta atividade na formulação do revestimento. Além disso, a secagem a vácuo ajuda a preservar a microestrutura do revestimento, evitando a "aglomeração dura" — o agrupamento de partículas que frequentemente ocorre durante o craqueamento em alta temperatura em fornos padrão.

Compreendendo as Compensações

Velocidade do Processo vs. Abrangência

A secagem a vácuo é geralmente um processo mais lento e em lote em comparação com a secagem por convecção contínua.

Como o sistema depende da redução da pressão para impulsionar a evaporação, ele requer tempo para atingir os níveis de vácuo necessários. Isso pode criar um gargalo em ambientes de teste de alta produtividade, exigindo um agendamento cuidadoso da preparação das amostras.

Manutenção e Operação

Os fornos a vácuo introduzem complexidade mecânica que os fornos padrão não possuem.

O sistema requer uma bomba de vácuo, que exige trocas regulares de óleo (se à base de óleo) e inspeções de vedação. Uma falha na vedação a vácuo torna o processo ineficaz, potencialmente arruinando um lote de amostras por não remover a umidade adequadamente.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a confiabilidade de seus testes de retardamento de chama, alinhe sua estratégia de secagem com seus objetivos analíticos específicos:

- Se o seu foco principal é a precisão dos dados (Calorimetria de Cone): Priorize a secagem a vácuo para remover toda a umidade adsorvida, pois isso elimina o efeito de dissipador de calor que causa classificações de segurança falso-positivas.

- Se o seu foco principal é a formulação do material: Use a secagem a vácuo para remover solventes em baixas temperaturas, preservando os sítios ativos e a estrutura porosa de seus aditivos químicos sem degradação térmica.

Em última análise, o forno de secagem a vácuo serve como uma ferramenta de calibração de linha de base, garantindo que seus resultados de teste meçam a química do revestimento, e não a umidade do laboratório.

Tabela Resumo:

| Recurso | Benefício da Secagem a Vácuo | Impacto nos Testes de Retardamento de Chama |

|---|---|---|

| Remoção de Umidade | Diminui o ponto de ebulição para desidratação completa | Elimina efeitos de dissipador de calor; garante taxa de liberação de calor precisa |

| Controle de Temperatura | Secagem eficaz em temperaturas mais baixas (80–90 °C) | Previne a degradação prematura de produtos químicos retardadores de chama sensíveis ao calor |

| Controle Atmosférico | Ambiente livre de oxigênio | Previne a deterioração oxidativa de componentes ativos do revestimento |

| Estabilidade da Amostra | Fornece um ambiente de armazenamento controlado | Previne a reabsorção de umidade antes dos testes de calorimetria de cone |

| Integridade Estrutural | Evita "aglomeração dura" | Preserva a microestrutura do revestimento para um desempenho químico consistente |

Soluções de Aquecimento de Precisão para Laboratório para Dados Confiáveis de Testes de Inflamabilidade

Não deixe que a umidade comprometa a integridade de seus experimentos. A KINTEK fornece Fornos de Secagem a Vácuo de alto desempenho e equipamentos de laboratório especializados projetados para garantir que seus revestimentos retardadores de chama atendam aos mais altos padrões de precisão. Apoiados por P&D e fabricação especializada, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades exclusivas de pesquisa.

Pronto para elevar a precisão do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- James Covello, Gary E. Wnek. Tannic acid's role as both char former and blowing agent in epoxy‐based intumescent fire retardants. DOI: 10.1002/pls2.10118

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o papel dos fornos a vácuo na fabricação de dispositivos médicos? Garanta Pureza e Segurança para Implantes

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as principais características dos fornos a vácuo de laboratório? Desbloqueie Processamento Puro e Controlado em Alta Temperatura

- Como um forno de secagem a vácuo é utilizado no pré-tratamento de grafite expandido? Otimize a qualidade do seu compósito PCM

- Por que é necessário um forno a vácuo de alta temperatura para experimentos de aquecimento in situ envolvendo Tântalo?

- Quais são as diferenças entre fornos a vácuo de parede quente e parede fria? Escolha o Design Certo para o Seu Laboratório

- Qual é a função de um forno de têmpera a vácuo em DMD? Otimizar a Durabilidade e o Acabamento para Peças Metálicas 3D

- Qual é a necessidade de usar uma estufa de secagem a alto vácuo? Preservar a Morfologia e Integridade das Fibras Eletrofiadas