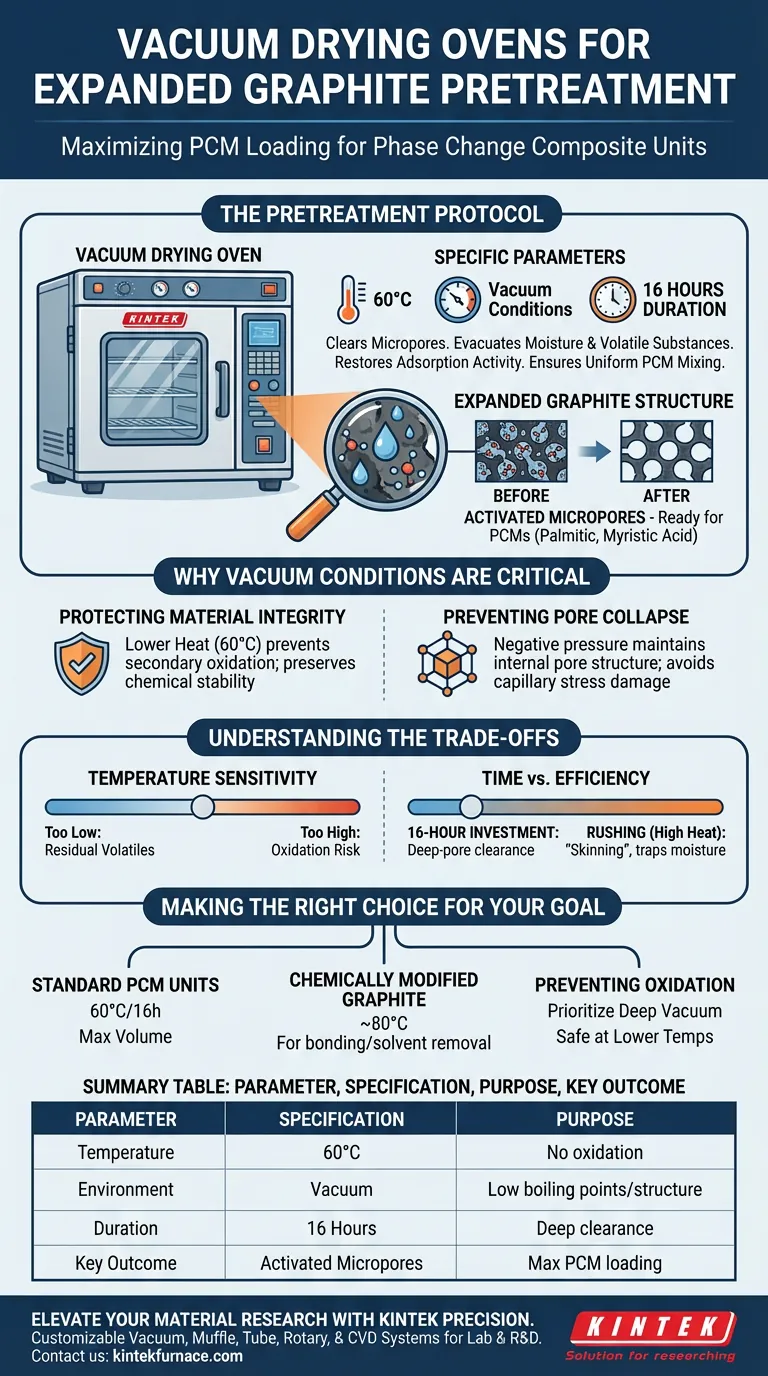

No contexto da preparação de unidades compósitas de mudança de fase, o forno de secagem a vácuo serve como uma etapa crítica de ativação de superfície para o grafite expandido. Especificamente, o material é submetido a uma temperatura de 60°C sob condições de vácuo por uma duração de 16 horas.

Este tratamento térmico preciso evacua completamente a umidade e substâncias voláteis presas nos microporos do grafite. Ao limpar esses vazios internos, o processo restaura a atividade de adsorção do grafite expandido, garantindo que ele possa absorver e reter uniformemente materiais de mudança de fase (PCMs) como ácido palmítico e ácido mirístico.

O processo de secagem a vácuo atua como um "reset" estrutural para o grafite expandido. Ao diminuir o ponto de evaporação de impurezas retidas, ele limpa a rede microporosa do material sem submetê-lo a altas temperaturas prejudiciais, maximizando assim o volume disponível para materiais de mudança de fase que armazenam energia.

O Protocolo de Pré-tratamento

Os Parâmetros Específicos

Para atingir o estado ideal para a formação do compósito, o grafite expandido deve ser seco a 60°C por 16 horas.

Esta temperatura moderada é suficiente porque o ambiente de vácuo reduz significativamente o ponto de ebulição da água e de compostos orgânicos voláteis.

Limpando os Microporos

O principal objetivo físico é a remoção de umidade e substâncias voláteis.

O grafite expandido é altamente poroso, agindo como uma esponja microscópica. Sem esta etapa de secagem, as moléculas de água ocupam os microporos, bloqueando fisicamente a entrada do material de mudança de fase.

Garantindo a Mistura Uniforme

O objetivo final deste pré-tratamento é facilitar a mistura uniforme.

Quando os poros estão completamente secos e vazios, o grafite expandido exibe atividade de adsorção máxima. Isso permite que os materiais de mudança de fase subsequentes (ácido palmítico ou mirístico) penetrem profundamente na estrutura, em vez de apenas revestir a superfície.

Por Que as Condições de Vácuo São Críticas

Protegendo a Integridade do Material

A secagem à pressão atmosférica normalmente exigiria temperaturas mais altas para atingir o mesmo nível de remoção de umidade.

O calor elevado pode arriscar a oxidação secundária da superfície do grafite. Ao usar vácuo, você obtém evaporação rápida a apenas 60°C, preservando a estabilidade química e a integridade estrutural do grafite.

Prevenindo o Colapso dos Poros

O ambiente de pressão negativa auxilia na manutenção da estrutura interna dos poros.

A evaporação rápida em alto calor pode, às vezes, causar tensões capilares que danificam as paredes frágeis dos poros. A secagem a vácuo cria um ambiente mais suave que mantém o "esqueleto" do grafite expandido intacto para capacidade máxima de carregamento.

Entendendo os Compromissos

Sensibilidade à Temperatura

Embora 60°C seja ideal para o pré-tratamento padrão de grafite expandido, é uma calibração específica.

Se a temperatura for muito baixa, voláteis residuais podem permanecer, reduzindo a densidade de armazenamento de energia do compósito. Se a temperatura for muito alta (por exemplo, aproximando-se de 100°C+ sem modificadores específicos), você corre o risco de oxidar a rede de carbono, o que degrada a condutividade térmica.

Tempo vs. Eficiência

A duração de 16 horas é um investimento de tempo significativo no processo de fabricação.

Tentativas de apressar este processo aumentando o calor para reduzir o tempo podem levar ao "encrustamento" ou fechamento da superfície, onde a camada externa seca e sela os poros internos, prendendo a umidade dentro. O ciclo de vácuo longo e a baixa temperatura é inegociável para a limpeza profunda dos poros.

Fazendo a Escolha Certa Para o Seu Objetivo

As configurações específicas do seu processo de secagem a vácuo devem ser ditadas pela composição química do seu grafite e pelo material de mudança de fase pretendido.

- Se o seu foco principal são Unidades Compósitas de Mudança de Fase Padrão: Aderir estritamente ao protocolo de 60°C / 16 horas para maximizar o volume de microporos para ácidos graxos como ácido palmítico ou mirístico.

- Se o seu foco principal é Grafite Modificado Quimicamente (por exemplo, com Silanos): Você pode precisar aumentar a temperatura para aproximadamente 80°C, pois isso promove a ligação química entre os modificadores e a superfície do grafite, ao mesmo tempo em que remove solventes como o etanol.

- Se o seu foco principal é prevenir a Oxidação: Priorize a qualidade da vedação a vácuo sobre a temperatura; um vácuo profundo permite secar efetivamente em temperaturas mais baixas, protegendo o material contra a exposição ao oxigênio.

O sucesso do seu compósito depende não apenas da qualidade do grafite, mas do vazio de seus poros antes do carregamento.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 60°C | Remove voláteis sem arriscar a oxidação do grafite |

| Ambiente | Vácuo | Reduz pontos de ebulição e previne o colapso das paredes dos poros |

| Duração | 16 Horas | Garante a limpeza profunda dos poros e a remoção de umidade |

| Resultado Chave | Microporos Ativados | Maximiza a capacidade de carregamento para PCMs como ácido palmítico |

Eleve a Sua Pesquisa de Materiais com a Precisão KINTEK

Maximize a densidade de armazenamento e o desempenho térmico dos seus compósitos de mudança de fase com soluções de laboratório de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e vácuo.

Se você está realizando ativação de superfície sensível ou deposição química de vapor complexa, nosso equipamento fornece a estabilidade e o controle que sua pesquisa exige. Entre em contato hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Zhiwei Huang, Yan Zhang. Mechanical structure design and performance analysis of heat storage working medium for heat insulation layer. DOI: 10.2298/tsci2402271h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual o papel de uma estufa de secagem a vácuo de laboratório no tratamento de pellets de fibra extrudada? Preservando a Integridade

- Quais são as principais diferenças na temperatura máxima entre fornos de baixo vácuo e alto vácuo? Alcance Calor Mais Elevado para Pureza

- Qual é a principal limitação dos fornos a vácuo de parede quente?

- Que características modulares melhoram a flexibilidade dos fornos a vácuo? Aumente a Eficiência com Designs Escaláveis e de Troca Rápida

- Quais são os tipos comuns de materiais usados para construir elementos de aquecimento em fornos a vácuo aquecidos eletricamente? Escolha o Material Certo para o Seu Processo

- Quais condições de processo chave os fornos a vácuo de alta temperatura fornecem para o tratamento térmico de hidrogênio de Ti–6Al–4V?

- Quais são os principais componentes de um forno de sinterização a vácuo? Peças essenciais para processamento de materiais de precisão

- Quais são as vantagens do processo de recozimento a vácuo cíclico e oxidação? Maximize o rendimento da cadeia de carbono em até 48%