Em sua essência, um forno de sinterização a vácuo é um sistema integrado projetado para um único propósito: fundir materiais em pó em uma massa sólida sob condições rigidamente controladas. Os componentes-chave que tornam isso possível são a câmara de vácuo, o sistema de aquecimento, o sistema de bomba de vácuo, o controlador de temperatura e um robusto sistema de resfriamento. Esses elementos trabalham em conjunto para criar um ambiente livre de contaminantes atmosféricos e capaz de atingir temperaturas extremas.

Um forno a vácuo não é meramente uma coleção de peças, mas um ecossistema projetado com precisão. Entender como cada componente contribui para controlar a atmosfera interna, a temperatura e a pressão é a chave para dominar o processo de sinterização e alcançar as propriedades desejadas do material.

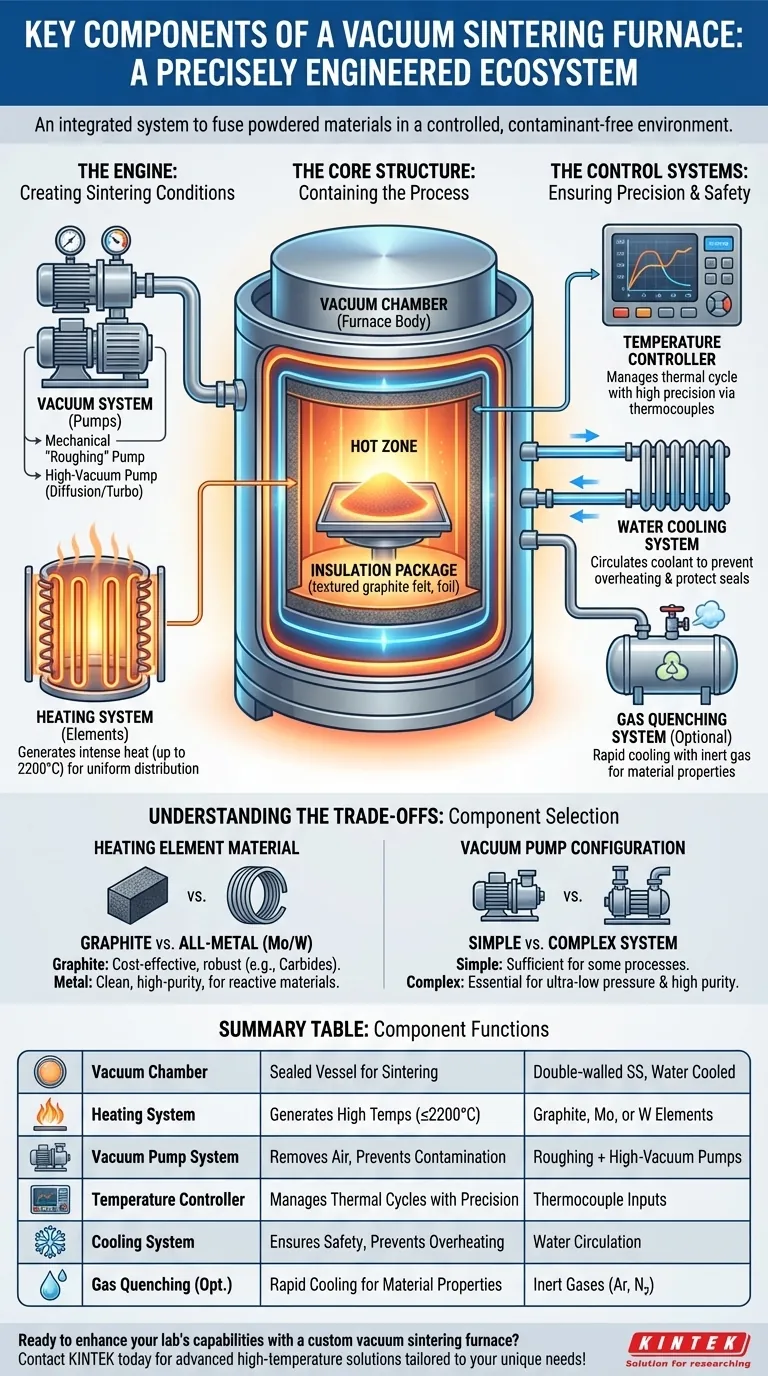

A Estrutura Central: Contendo o Processo

O corpo físico do forno fornece o ambiente selado necessário para toda a operação. Ele deve suportar imensas diferenças térmicas e de pressão.

A Câmara de Vácuo (Corpo do Forno)

Este é o recipiente selado onde ocorre a sinterização. É tipicamente uma estrutura cilíndrica de parede dupla, feita de aço inoxidável de alta resistência.

O design de parede dupla cria uma camisa de água, permitindo que o líquido de arrefecimento circule e evite o superaquecimento da concha externa, o que é crítico para a segurança e para manter as vedações de vácuo.

O Pacote de Isolamento

Revestindo o interior da câmara, o pacote de isolamento é essencial para a eficiência térmica. Ele minimiza a perda de calor e ajuda a garantir a uniformidade da temperatura dentro da "zona quente".

Materiais de isolamento comuns incluem feltro de grafite multicamadas, papel grafite flexível e, às vezes, fibra cerâmica ou folhas metálicas (como molibdênio) para aplicações específicas.

O Motor: Criando as Condições de Sinterização

Esses sistemas criam ativamente a temperatura extrema e o vácuo necessários para transformar metal ou cerâmica em pó em uma peça densa e sólida.

O Sistema de Aquecimento

Este sistema é responsável por gerar o calor intenso necessário para a sinterização, com alguns fornos capazes de atingir mais de 2200°C (3992°F).

Os elementos de aquecimento são estrategicamente colocados dentro da zona quente para distribuição uniforme do calor. Eles são tipicamente feitos de materiais como grafite, molibdênio ou tungstênio, escolhidos com base na temperatura exigida e na compatibilidade química com o material a ser processado.

O Sistema de Vácuo

O sistema de vácuo remove ar e outros gases da câmara, criando um ambiente livre de contaminação. Isso evita a oxidação e outras reações químicas indesejadas que comprometeriam as propriedades finais do material.

Este sistema geralmente consiste em uma combinação de bombas, como uma bomba mecânica de "vácuo primário" para remover a maior parte do ar e uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) para atingir a baixa pressão necessária.

Os Sistemas de Controle: Garantindo Precisão e Segurança

Os sistemas de controle são o cérebro do forno, orquestrando a complexa interação de temperatura, pressão e tempo para garantir um processo repetível e bem-sucedido.

O Controlador de Temperatura

Este sistema gerencia todo o ciclo térmico com alta precisão. Ele controla a taxa de aquecimento, o tempo de "patamar" na temperatura de pico e a taxa de resfriamento.

Usando entradas de termopares colocados dentro do forno, o controlador ajusta a energia para os elementos de aquecimento, garantindo que o perfil do processo especificado pelo operador seja seguido exatamente.

O Sistema de Resfriamento a Água

Este é um componente crítico de segurança e operação. Ele circula água através da carcaça de parede dupla do forno, da porta e dos terminais de alimentação para mantê-los em uma temperatura operacional segura.

Um sistema de resfriamento confiável é inegociável; a falha pode levar a vedações de vácuo danificadas, eletrodos queimados e falha catastrófica do corpo do forno.

O Sistema de Têmpera a Gás (Opcional)

Para aplicações que exigem resfriamento rápido, um sistema de têmpera a gás é incluído. Ele inunda rapidamente a câmara com um gás inerte como argônio ou nitrogênio.

Este resfriamento rápido pode ser usado para "bloquear" uma fase metalúrgica ou estrutura de grão específica, dando ao operador controle adicional sobre a dureza e resistência final do material.

Compreendendo as Trocas: Seleção de Componentes e Impacto

A escolha dos componentes não é arbitrária; ela dita as capacidades do forno, o custo e os tipos de materiais que ele pode processar. Entender essas trocas é crucial.

Material do Elemento de Aquecimento: Grafite vs. Metal

A escolha entre zonas quentes de grafite e totalmente metálicas (molibdênio ou tungstênio) é uma decisão primária. O grafite é mais econômico e robusto para muitas aplicações, como a sinterização de carbetos de tungstênio.

No entanto, o grafite pode introduzir carbono na atmosfera, o que é inaceitável para certos materiais reativos ou de alta pureza. Nesses casos, uma zona quente totalmente metálica mais cara é necessária para garantir um ambiente limpo e livre de carbono.

Configuração da Bomba de Vácuo

O tipo e a combinação de bombas de vácuo determinam o nível de vácuo final e o tempo que leva para alcançá-lo. Uma bomba mecânica simples pode ser suficiente para alguns processos.

Para materiais de alta pureza ou reativos, um sistema mais complexo com bombas de difusão ou turbo é necessário para atingir as pressões muito baixas necessárias para remover vestígios de oxigênio e umidade.

Fazendo a Escolha Certa para Sua Aplicação

A configuração ideal do forno depende inteiramente do seu objetivo final.

- Se o seu foco principal são materiais reativos de alta pureza (por exemplo, ligas médicas, titânio): Você precisa de uma zona quente totalmente metálica (molibdênio/tungstênio) e um sistema de vácuo de alto desempenho para evitar contaminação.

- Se o seu foco principal é a produção em massa e econômica (por exemplo, carbetos cimentados): Um sistema de aquecimento baseado em grafite é geralmente a escolha mais durável e econômica.

- Se o seu foco principal é controlar a dureza e a microestrutura do material: Um forno equipado com um sistema de têmpera a gás rápido é essencial para alcançar as propriedades metalúrgicas desejadas.

Em última análise, cada componente é um elo crítico em uma cadeia que determina o sucesso e a repetibilidade do seu processo de sinterização.

Tabela Resumo:

| Componente | Função Chave | Materiais/Características Comuns |

|---|---|---|

| Câmara de Vácuo | Vaso selado para sinterização | Aço inoxidável de parede dupla com resfriamento a água |

| Sistema de Aquecimento | Gera altas temperaturas (até 2200°C) | Elementos de grafite, molibdênio ou tungstênio |

| Sistema de Bomba de Vácuo | Remove o ar para um ambiente livre de contaminação | Bomba mecânica de vácuo primário, bomba de alto vácuo |

| Controlador de Temperatura | Gerencia ciclos térmicos com precisão | Usa termopares para controle preciso |

| Sistema de Resfriamento | Garante a segurança e evita o superaquecimento | Resfriamento a água para câmara e componentes |

| Têmpera a Gás (Opcional) | Resfriamento rápido para propriedades do material | Gases inertes como argônio ou nitrogênio |

Pronto para aprimorar as capacidades do seu laboratório com um forno de sinterização a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de sinterização e oferecer resultados superiores para materiais como ligas médicas, titânio e carbetos cimentados!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização