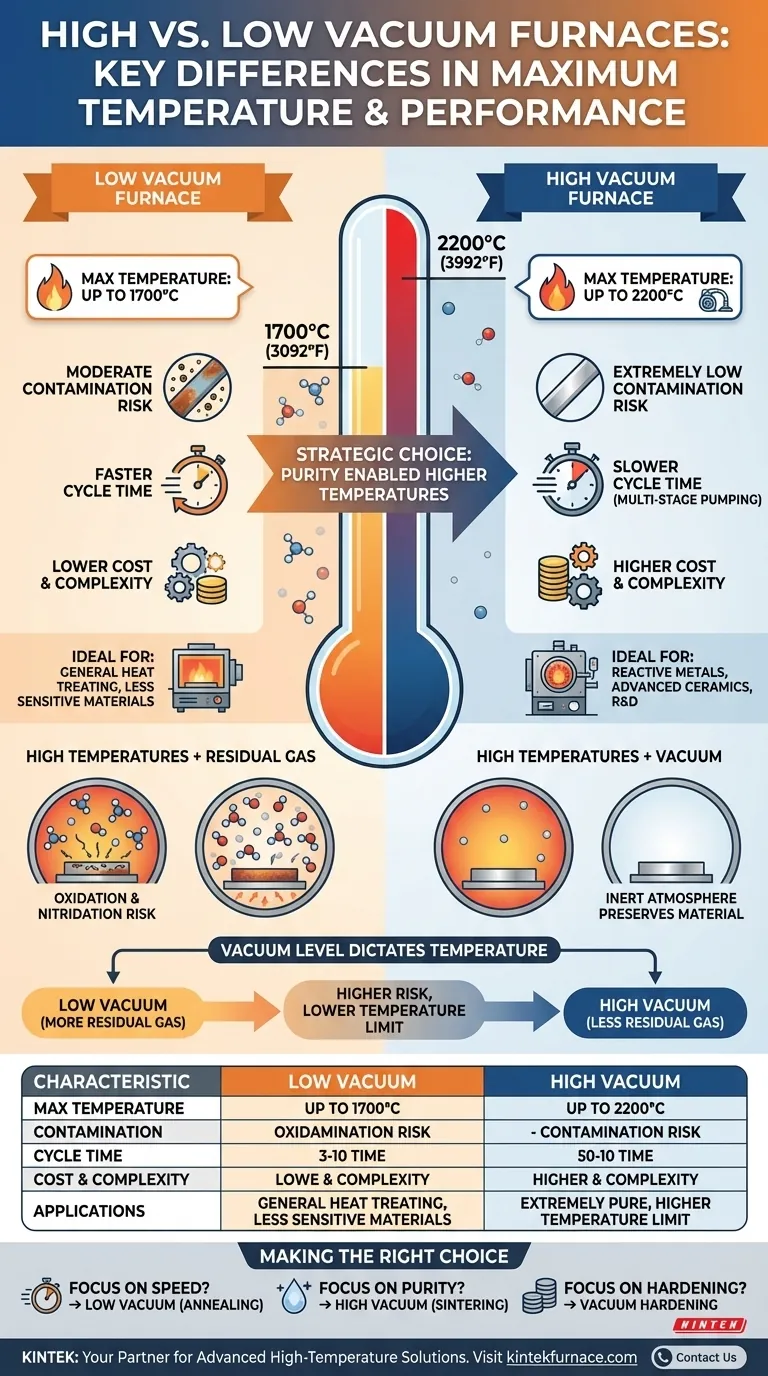

Em resumo, a principal diferença é a temperatura máxima atingível. Fornos de alto vácuo podem operar em temperaturas significativamente mais altas, atingindo até 2200°C, enquanto os fornos de baixo vácuo são tipicamente limitados a um máximo de 1700°C. Esta substancial diferença de temperatura é uma consequência direta do ambiente que cada forno cria.

A decisão entre um forno de baixo e alto vácuo não se trata apenas de atingir uma temperatura alvo. É uma escolha estratégica impulsionada pela necessidade de controlar a contaminação atmosférica, pois um vácuo de maior qualidade é o fator que permite atingir temperaturas mais elevadas sem comprometer a integridade do material ou do próprio forno.

O Papel do Vácuo no Processamento de Alta Temperatura

Para entender a diferença de temperatura, você deve primeiro entender por que o vácuo é necessário. Em temperaturas extremas, os materiais tornam-se altamente reativos, e os componentes do próprio forno são levados ao limite.

Por que o Vácuo é Essencial

Em altas temperaturas, os gases residuais em uma câmara — principalmente oxigênio e nitrogênio — podem reagir agressivamente com a carga de trabalho. Isso leva a resultados indesejáveis, como oxidação e nitretação, que podem arruinar o acabamento da superfície e as propriedades estruturais do material.

Um ambiente a vácuo remove essas moléculas de gás reativas, criando uma atmosfera inerte que protege o material durante o processo de aquecimento.

Como o Nível de Vácuo Ditata a Temperatura

Um baixo vácuo (ou vácuo grosso) deixa um número maior de moléculas de gás residuais na câmara. À medida que a temperatura sobe, essas moléculas restantes ainda podem causar contaminação ou interferir nos elementos de aquecimento, estabelecendo um limite prático para a temperatura operacional segura do forno, tipicamente em torno de 1700°C.

Um alto vácuo, ao contrário, remove um número vastamente maior de moléculas de gás. Isso cria um ambiente extremamente puro com mínima chance de reação. Essa pureza é o que permite que o sistema seja levado a temperaturas muito mais altas — até 2200°C — sem o risco de danificar a carga de trabalho ou os componentes internos do forno.

Comparando as Características de Baixo e Alto Vácuo

O nível de vácuo não afeta apenas a temperatura; ele tem um impacto direto no risco de contaminação, tempo de ciclo e nos tipos de processos que podem ser realizados.

Risco de Contaminação

Um forno de baixo vácuo apresenta um risco moderado de contaminação. É adequado para processos onde pequenas oxidações superficiais ou reações não são críticas para o produto final.

Um forno de alto vácuo oferece um risco extremamente baixo de contaminação. Esse nível de pureza é essencial para o processamento de materiais altamente sensíveis ou reativos, como titânio, metais refratários e cerâmicas avançadas.

Tempo de Ciclo e Sistemas de Bombeamento

Fornos de baixo vácuo têm tempos de evacuação e ciclos gerais mais rápidos. Eles usam bombas mecânicas mais simples para remover rapidamente a maior parte do ar.

Fornos de alto vácuo são mais lentos para atingir seu vácuo operacional. Eles exigem um sistema de bombeamento multiestágios, frequentemente envolvendo uma bomba de vácuo primária seguida por uma bomba turbomolecular ou de difusão, para atingir a baixa pressão necessária. Isso adiciona um tempo significativo a cada ciclo.

Entendendo os Compromissos

A escolha entre esses tipos de forno envolve equilibrar os requisitos de desempenho com as realidades operacionais. Não há uma única opção "melhor"; há apenas a ferramenta certa para um trabalho específico.

Velocidade vs. Pureza

A principal troca é entre a velocidade de processamento e a pureza ambiental. Um baixo vácuo oferece maior rendimento, tornando-o mais eficiente para aplicações de alto volume e menos sensíveis, como o tratamento térmico básico.

O alto vácuo prioriza a pureza acima de tudo. Os tempos de ciclo mais longos são um compromisso necessário para garantir que a integridade do material seja perfeitamente preservada, o que é crítico para aplicações médicas, aeroespaciais e de P&D.

Custo e Complexidade

Sistemas de baixo vácuo são geralmente menos caros para comprar e manter. Seus sistemas de bombeamento e controles mais simples se traduzem em menor complexidade operacional.

Fornos de alto vácuo representam um investimento significativo. Seus sofisticados sistemas de bombeamento, sensores avançados e construção mais robusta exigem maior investimento de capital e manutenção mais especializada.

Fazendo a Escolha Certa para o Seu Processo

A escolha do seu forno deve ser ditada inteiramente pelas demandas do seu material e pelo seu objetivo final.

- Se o seu foco principal é a velocidade do processo para materiais menos sensíveis: Um forno de baixo vácuo é a escolha mais prática e econômica para aplicações como recozimento ou têmpera de uso geral.

- Se o seu foco principal é a pureza do material e atingir temperaturas extremas: Um forno de alto vácuo é inegociável para processos como brasagem, sinterização de cerâmicas avançadas ou tratamento de metais reativos.

- Se o seu foco principal é o endurecimento do aço com mínima alteração superficial: Um forno de têmpera a vácuo, que pode operar na faixa de vácuo baixo a médio, oferece uma vantagem significativa sobre os fornos atmosféricos.

Compreender essas diferenças fundamentais permite que você selecione a ferramenta precisa necessária para alcançar seus objetivos de processamento de materiais.

Tabela Resumo:

| Característica | Forno de Baixo Vácuo | Forno de Alto Vácuo |

|---|---|---|

| Temperatura Máxima | Até 1700°C | Até 2200°C |

| Risco de Contaminação | Moderado | Extremamente Baixo |

| Tempo de Ciclo | Mais Rápido | Mais Lento |

| Custo e Complexidade | Menor | Maior |

| Aplicações Ideais | Tratamento térmico geral, materiais menos sensíveis | Metais reativos, cerâmicas avançadas, P&D |

Precisa de um forno que atenda às suas necessidades exatas de temperatura e pureza? Na KINTEK, somos especialistas em soluções de alta temperatura adaptadas ao seu laboratório. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos avançados como Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para se adequar precisamente aos seus requisitos experimentais exclusivos. Entre em contato hoje para discutir como podemos aprimorar seu processamento de materiais com fornos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas