A maior limitação de um forno a vácuo de parede quente é a sua temperatura máxima de operação. Como todo o vaso (a retorta) que contém o vácuo é aquecido externamente, a sua resistência material degrada-se sob o stress combinado de calor e pressão do vácuo. Esta restrição fundamental de projeto tipicamente limita os fornos de parede quente a uma temperatura máxima de cerca de 1100°C (2000°F).

Um forno de parede quente troca capacidade de alta temperatura por um projeto mais simples e econômico. Entender este compromisso central é essencial ao compará-lo com sua alternativa, o forno de parede fria.

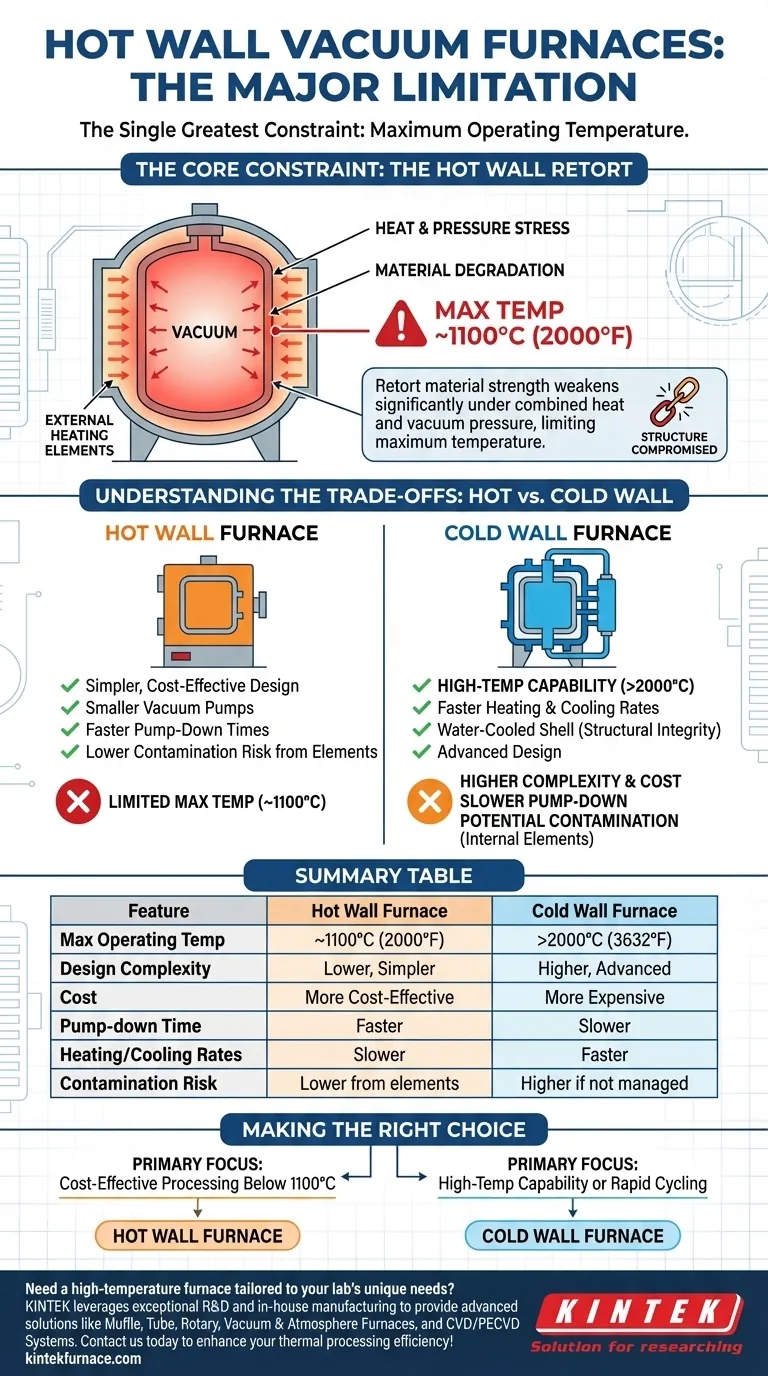

A Restrição Central: A Retorta de Parede Quente

A característica definidora de um forno de parede quente é que os elementos de aquecimento estão localizados fora do vaso de vácuo. Isso tem consequências diretas no seu desempenho e limites físicos.

Por Que a Temperatura é Limitada

No projeto de parede quente, a retorta metálica deve suportar a pressão atmosférica no exterior enquanto mantém um vácuo no interior, tudo isto enquanto é aquecida à temperatura do processo.

À medida que a temperatura da retorta aumenta, o metal perde a sua integridade estrutural e torna-se suscetível à fluência (creep), distorção e fadiga. Para garantir a segurança e a longevidade operacional, a sua temperatura deve ser mantida abaixo do ponto em que o material enfraquece significativamente, o que para ligas típicas é de cerca de 1100°C (2000°F).

Como Isto Difere de um Projeto de Parede Fria

Um forno a vácuo de parede fria resolve este problema revertendo o projeto. O vaso de vácuo externo é resfriado a água e permanece perto da temperatura ambiente, de modo que sua resistência estrutural nunca é comprometida.

Os elementos de aquecimento e isolamento são colocados dentro desta câmara fria. Esta arquitetura permite que os fornos de parede fria atinjam temperaturas muito mais altas, muitas vezes excedendo 2000°C (3632°F), porque os únicos componentes expostos ao calor extremo são elementos internos especializados, e não o vaso de pressão principal em si.

Compreendendo os Compromissos

O limite de temperatura é uma grande limitação, mas não torna o forno de parede quente uma escolha inferior. Simplesmente o torna uma ferramenta especializada com um conjunto distinto de vantagens e desvantagens.

A Vantagem da Simplicidade e Custo

Os fornos de parede quente são geralmente menos complexos e mais baratos de fabricar do que os seus equivalentes de parede fria.

Além disso, o vácuo é aplicado apenas ao pequeno volume interno da retorta. Isso significa que bombas de vácuo menores podem ser usadas, resultando em tempos de bombeamento mais rápidos e custos operacionais mais baixos.

A Vantagem de Desempenho de uma Parede Fria

Para aplicações que requerem temperaturas acima de 1100°C, um forno de parede fria é a única opção viável.

Eles também geralmente oferecem taxas de aquecimento e resfriamento mais rápidas. A carcaça resfriada a água atua como um dissipador de calor eficiente, permitindo mudanças de temperatura mais rápidas, o que pode ser crucial para certos processos metalúrgicos.

Manutenção e Contaminação

Num forno de parede quente, os elementos de aquecimento estão separados do ambiente de processo, o que pode simplificar a manutenção e reduzir o risco de contaminação pelos próprios elementos.

Num projeto de parede fria, os aquecedores e isolamentos internos podem, por vezes, tornar-se fontes de contaminação se não forem geridos adequadamente, adicionando uma camada de complexidade à sua operação.

Fazendo a Escolha Certa para o Seu Processo

A escolha entre um forno de parede quente e um de parede fria é uma função direta dos seus requisitos de processo específicos.

- Se o seu foco principal for o processamento econômico abaixo de 1100°C (2000°F): Um forno de parede quente é frequentemente a escolha mais eficiente, confiável e econômica.

- Se o seu foco principal for capacidade de alta temperatura ou ciclos rápidos: Um forno de parede fria é a tecnologia necessária e superior para sua aplicação.

Compreender esta diferença fundamental de projeto é a chave para selecionar a ferramenta certa para suas necessidades específicas de processamento térmico.

Tabela de Resumo:

| Característica | Forno de Parede Quente | Forno de Parede Fria |

|---|---|---|

| Temperatura Máxima de Operação | ~1100°C (2000°F) | >2000°C (3632°F) |

| Complexidade do Projeto | Menor, mais simples | Maior, avançado |

| Custo | Mais econômico | Mais caro |

| Tempo de Bombeamento | Mais rápido | Mais lento |

| Taxas de Aquecimento/Resfriamento | Mais lento | Mais rápido |

| Risco de Contaminação | Menor proveniente dos elementos | Maior se não for gerido |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com os seus requisitos experimentais. Contate-nos hoje para aumentar a eficiência do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais