Para garantir a síntese bem-sucedida de Cu/Zn-SAN, é estritamente necessário um forno tubular com fluxo de nitrogênio para estabelecer um ambiente controlado e inerte. Essa configuração serve a duas funções críticas: ela previne a oxidação do substrato de carbono e dos átomos de metal, e facilita a regulação térmica precisa necessária para alcançar a dispersão em nível atômico de cobre e zinco, impedindo que eles se agreguem em nanopartículas indesejadas.

A integridade do Cu/Zn-SAN depende do isolamento completo do material do oxigênio enquanto se gerencia a cinética térmica. O fluxo de nitrogênio protege a estrutura de carbono da combustão, enquanto o forno tubular garante o perfil de temperatura exato necessário para ancorar os átomos de metal individualmente, em vez de permitir que eles se fundam em aglomerados.

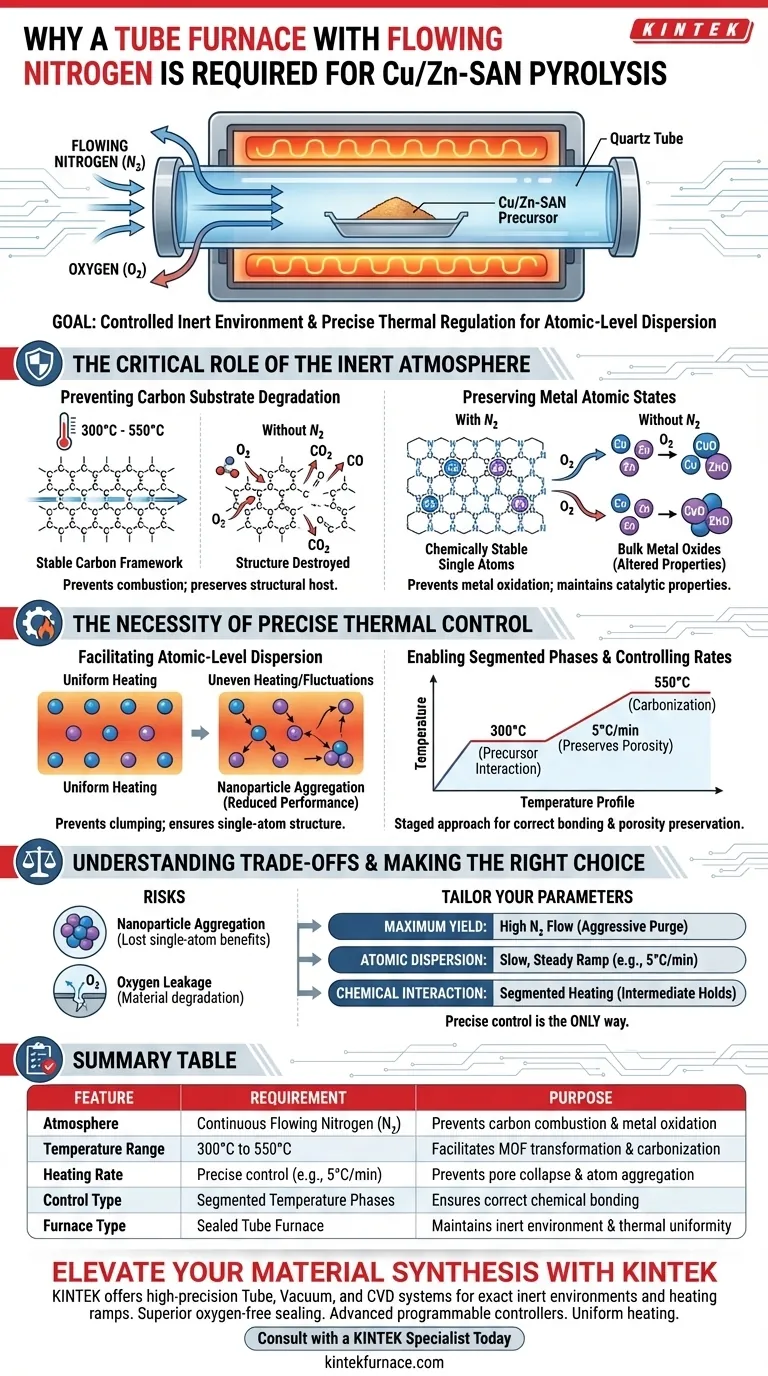

O Papel Crítico da Atmosfera Inerte

Prevenindo a Degradação do Substrato de Carbono

O processo de pirólise em alta temperatura para Cu/Zn-SAN opera tipicamente entre 300°C e 550°C.

Sem um fluxo contínuo de nitrogênio para deslocar o oxigênio, o substrato de carbono sofreria combustão oxidativa nessas temperaturas. Isso destruiria a estrutura necessária para hospedar os átomos de metal, resultando em baixos rendimentos ou perda completa do material.

Preservando os Estados Atômicos dos Metais

O fluxo de nitrogênio cria uma barreira que impede que os precursores metálicos se oxidem em estados indesejados.

Para que o material funcione corretamente, os átomos de cobre e zinco devem ser quimicamente estáveis. Uma atmosfera inerte garante que esses metais não sejam convertidos em óxidos metálicos em massa, o que alteraria as propriedades catalíticas do material final.

A Necessidade de Controle Térmico Preciso

Facilitando a Dispersão em Nível Atômico

O objetivo principal do uso de um forno tubular é alcançar a dispersão em nível atômico dos átomos de cobre e zinco.

Se a temperatura flutuar ou o mecanismo de aquecimento for irregular, os átomos de metal tendem a migrar e se aglomerar. Essa agregação forma nanopartículas, o que reduz significativamente o desempenho do material em comparação com uma estrutura de átomo único real.

Permitindo Fases de Temperatura Segmentadas

Um forno tubular de alta precisão permite o controle de temperatura segmentado, o que é vital para a transformação química dos precursores de MOF.

Por exemplo, o processo geralmente requer a manutenção da temperatura em 300°C para permitir interações específicas (como entre diciandiamida e o MOF), seguida por um aumento para 550°C para carbonização. Essa abordagem escalonada garante que os precursores químicos se liguem corretamente antes que a estrutura final se fixe.

Controlando as Taxas de Aquecimento para Preservar a Porosidade

A taxa de aquecimento específica — frequentemente em torno de 5°C por minuto — é uma variável crítica que apenas um forno controlado pode manter.

O aquecimento rápido pode causar o colapso estrutural dos poros do material. Ao controlar a taxa de rampa, o forno tubular preserva a porosidade da estrutura de carbono dopada com nitrogênio, o que é essencial para a aplicação final do material.

Entendendo os Compromissos

O Risco de Agregação de Nanopartículas

O modo de falha mais comum neste processo é a formação acidental de nanopartículas.

Se o fluxo de gás inerte for interrompido ou a rampa de temperatura for muito agressiva, os átomos únicos se descolarão da estrutura dopada com nitrogênio e coalescerão. Uma vez que esses átomos se agregam em partículas maiores, os benefícios catalíticos únicos de "átomo único" são perdidos, e o material se comporta como um catalisador de metal em massa padrão.

Sensibilidade a Vazamentos de Oxigênio

Mesmo uma pequena falha na vedação do forno tubular pode arruinar a síntese.

Embora o fluxo de nitrogênio seja destinado a ser protetor, ele depende do forno manter uma pressão positiva ou uma vedação perfeita. Qualquer entrada de oxigênio durante a fase de alta temperatura (300°C–550°C) degradará imediatamente a matriz de carbono e alterará o estado de oxidação dos centros metálicos ativos.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir uma síntese bem-sucedida, você deve adaptar os parâmetros do seu forno ao seu resultado específico.

- Se o seu foco principal é o Rendimento Máximo: Garanta que a taxa de fluxo de nitrogênio seja alta o suficiente para purgar agressivamente todo o oxigênio antes do início do aquecimento para evitar a perda do substrato.

- Se o seu foco principal é a Dispersão Atômica: Priorize uma rampa de aquecimento lenta e constante (por exemplo, 5°C/min) para evitar choque térmico e agregação de átomos de metal.

- Se o seu foco principal é a Interação Química: Utilize programas de aquecimento segmentados para manter o material em temperaturas intermediárias (por exemplo, 300°C) para permitir a interação completa dos precursores.

O controle atmosférico e térmico preciso é a única maneira de transformar precursores em um catalisador funcional de átomo único sem destruir a estrutura de carbono.

Tabela Resumo:

| Característica | Requisito para Pirólise de Cu/Zn-SAN | Propósito na Síntese |

|---|---|---|

| Atmosfera | Fluxo Contínuo de Nitrogênio ($N_2$) | Previne combustão de carbono e oxidação de metal |

| Faixa de Temperatura | 300°C a 550°C | Facilita a transformação de MOF e a carbonização |

| Taxa de Aquecimento | Controle preciso (por exemplo, 5°C/min) | Previne colapso de poros e agregação de átomos de metal |

| Tipo de Controle | Fases de Temperatura Segmentadas | Garante a ligação química correta dos precursores |

| Tipo de Forno | Forno Tubular Selado | Mantém ambiente inerte e uniformidade térmica |

Eleve a Síntese do Seu Material com a KINTEK

Controle atmosférico preciso e estabilidade térmica são inegociáveis para catalisadores de átomo único de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Tubulares, a Vácuo e CVD de alta precisão projetados para manter os ambientes inertes exatos e as rampas de aquecimento necessárias para seus complexos projetos de pirólise.

Nossos fornos de alta temperatura de laboratório personalizáveis oferecem:

- Vedação superior sem oxigênio para aplicações de fluxo de nitrogênio.

- Controladores programáveis avançados para fases de temperatura segmentadas.

- Aquecimento uniforme para garantir a dispersão perfeita em nível atômico.

Consulte um Especialista KINTEK Hoje para encontrar o forno ideal para suas necessidades de pesquisa.

Guia Visual

Referências

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como é que um forno tubular consegue uma distribuição térmica uniforme?Princípios chave do projeto explicados

- Como ligar e operar um forno tubular multizona? Domine o Controle Térmico Preciso para o Seu Laboratório

- Quais são as principais características e funções de um forno tubular de laboratório? Desbloqueie Controle de Alta Temperatura Preciso para o Seu Laboratório

- O que torna o forno tubular bipartido uma escolha preferida para pesquisa avançada e aplicações industriais? Desvende a Eficiência e Precisão no Seu Laboratório

- Quais são as vantagens dos fornos de tubo de corindo? Desbloqueie Processamento de Alta Temperatura e Resistente à Corrosão

- Qual é o propósito do isolamento em um forno tubular de 70mm? Garanta Precisão e Eficiência em seu Laboratório

- Qual é o papel de um forno tubular em estudos de viabilidade de células a combustível? Otimize o seu controlo térmico

- Quais são as limitações dos fornos tubulares ao manusear amostras maiores? Supere os Desafios de Tamanho e Transferência de Calor