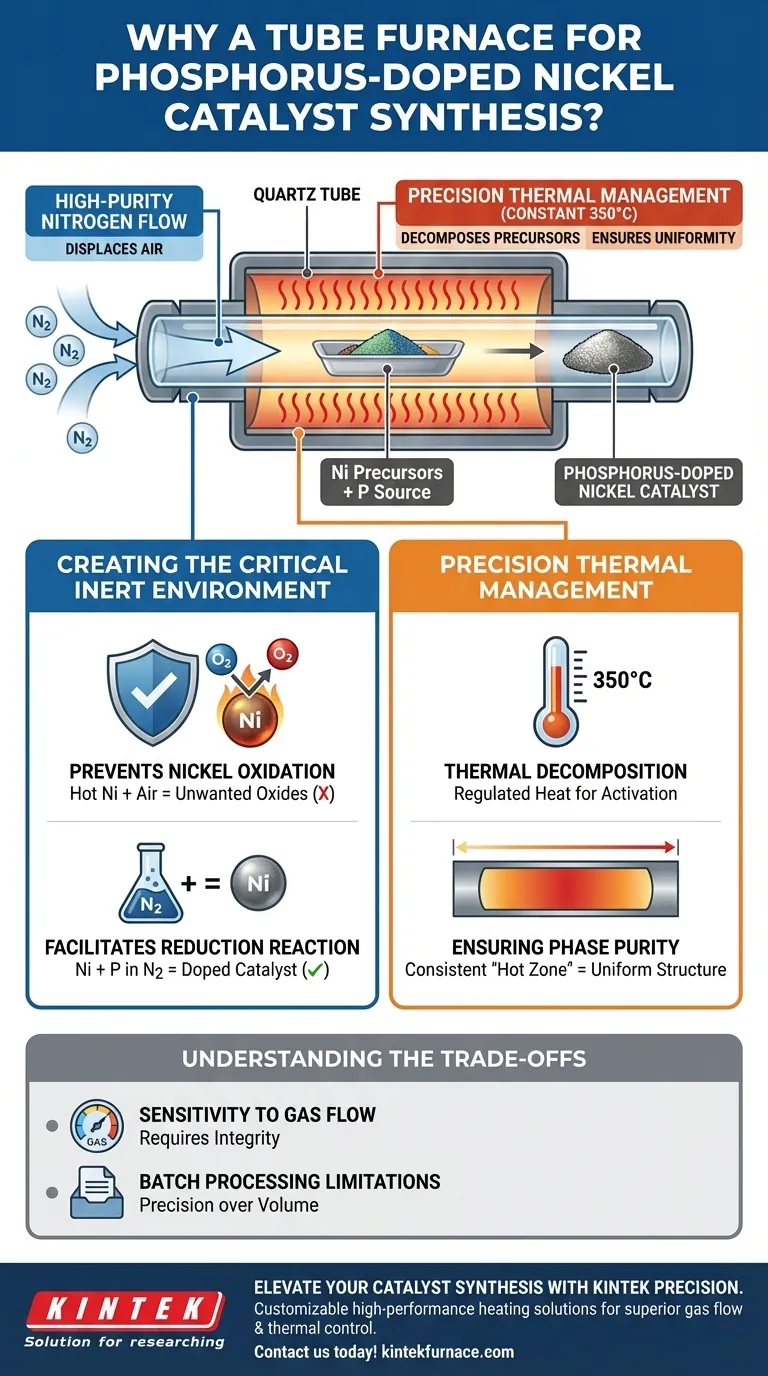

O forno tubular serve como uma câmara de isolamento de dupla finalidade, essencial para a síntese de catalisadores de níquel dopados com fósforo. Ele fornece a energia térmica específica necessária para decompor misturas precursoras — tipicamente a uma temperatura constante em torno de 350°C — enquanto simultaneamente envolve a reação em nitrogênio de alta pureza. Esse isolamento é estritamente necessário porque expor níquel quente ao ar ambiente causaria oxidação imediata, arruinando as propriedades catalíticas; o forno permite uma reação de redução precisa em um ambiente livre de oxigênio.

A função principal do forno tubular neste processo é desacoplar a ativação térmica da oxidação química. Ao manter uma atmosfera rica em nitrogênio e deficiente em oxigênio, ele força o fósforo e o níquel a sofrerem uma reação de dopagem específica que produz metal de alta pureza em vez de óxidos metálicos.

Criando o Ambiente Inerte Crítico

Prevenindo a Oxidação do Níquel

O principal perigo na síntese de catalisadores metálicos é a presença de oxigênio durante a fase de aquecimento.

Quando os precursores de níquel são aquecidos a 350°C em ar comum, eles reagem rapidamente com o oxigênio para formar óxidos indesejados.

O forno tubular permite que você purgue continuamente a zona de reação com nitrogênio de alta pureza, deslocando o ar e garantindo que o níquel permaneça em seu estado metálico durante todo o processo.

Facilitando a Reação de Redução

A síntese requer uma redução química, onde a fonte de fósforo modifica a estrutura do níquel.

Este processo de dopagem depende de um fundo estável e inerte para prosseguir corretamente.

Ao eliminar reações competitivas (como combustão ou oxidação), a atmosfera de nitrogênio garante que a interação química ocorra exclusivamente entre o fósforo e o níquel.

Gerenciamento Térmico de Precisão

Decomposição Térmica de Precursores

A síntese depende da decomposição de uma mistura específica de matérias-primas para liberar os elementos ativos.

O forno tubular fornece o calor constante e regulado necessário para quebrar esses precursores de forma eficaz.

Normalmente mantido a 350°C, este ambiente térmico fornece a energia de ativação necessária para iniciar a decomposição sem superaquecer o material.

Garantindo a Pureza de Fase

A obtenção de um catalisador de alta qualidade requer uniformidade em toda a amostra de material.

Os fornos tubulares são projetados para criar uma "zona quente" consistente onde a temperatura é uniforme.

Essa uniformidade garante que a estrutura cristalina do níquel dopado com fósforo seja consistente, resultando em alta pureza de fase e desempenho catalítico previsível.

Entendendo as Compensações

Sensibilidade ao Fluxo de Gás

A eficácia do forno tubular depende inteiramente da integridade do fluxo de nitrogênio.

Se o fluxo de gás for interrompido ou as vedações vazarem, a atmosfera protetora é perdida imediatamente.

Mesmo uma exposição momentânea ao oxigênio nessas temperaturas pode degradar irreversivelmente o catalisador, transformando um processo de redução em uma falha de oxidação.

Limitações de Processamento em Lote

Os fornos tubulares são geralmente projetados para processamento em lote ou semi-contínuo, em vez de alto volume de produção.

Embora excelentes para controle preciso e pesquisa, eles podem se tornar um gargalo se você tentar aumentar significativamente a produção.

Você deve equilibrar a necessidade de alta pureza e controle contra o volume limitado de material que um tubo pode processar de cada vez.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus catalisadores de níquel dopados com fósforo, considere suas prioridades específicas:

- Se seu foco principal é Pureza Química: Priorize a integridade do seu sistema de entrega de gás para garantir que a atmosfera de nitrogênio permaneça completamente deficiente em oxigênio durante todo o ciclo de aquecimento de 350°C.

- Se seu foco principal é Consistência Estrutural: Concentre-se na estabilidade do controlador de temperatura do forno para garantir que a decomposição térmica dos precursores seja uniforme em todo o lote da amostra.

O forno tubular é uma ferramenta de precisão que transforma um processo térmico volátil em uma síntese química controlada.

Tabela Resumo:

| Característica | Papel na Síntese de Catalisadores | Impacto no Produto Final |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio com nitrogênio de alta pureza | Previne a oxidação do níquel e garante pureza metálica |

| Gerenciamento Térmico | Calor constante (tipicamente 350°C) | Facilita a decomposição precisa de precursores |

| Ambiente Controlado | Desacopla a ativação térmica da oxidação | Garante reações específicas de dopagem com fósforo |

| Uniformidade da Zona Quente | Temperatura consistente em toda a amostra | Alta pureza de fase e consistência estrutural |

Eleve a Sua Síntese de Catalisadores com a Precisão KINTEK

Desbloqueie todo o potencial de seus catalisadores de níquel dopados com fósforo com soluções de aquecimento de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alta qualidade — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção. Se você precisa de integridade superior de fluxo de gás para atmosferas inertes ou controle térmico preciso para decomposição de precursores, nossos fornos de alta temperatura de laboratório fornecem a confiabilidade de que você precisa.

Pronto para otimizar seu processamento químico? Entre em contato conosco hoje para encontrar a sua solução de forno perfeita!

Guia Visual

Referências

- Chenyun Zhang, Jiahao Wang. Preparation of P‐Doped Ni Catalyst Using Deep Eutectic Solvents and Its Excellent Hydrogen Evolution Performance in Water Splitting. DOI: 10.1002/open.202500023

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um forno tubular de alta temperatura contribui para o desempenho de redes de nanofios de carbono? Aprimorar o Desempenho do Eletrodo

- Quais são as funções primárias de um forno tubular durante a redução térmica de GO? Otimizar a condutividade do grafeno

- Quais vantagens os fornos de tubo descendente (drop tube furnaces) oferecem? Alcance Controle Preciso e Alta Eficiência

- Qual é a diferença entre fornos tubulares e fornos mufla? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Como um dispositivo de aquecimento em tubo de platina auxilia no estudo da função de trabalho do tungstênio? Purificação de Oxigênio de Precisão

- Que recursos permitem o controle preciso da temperatura em um forno tubular vertical? Desbloqueie precisão térmica superior para seu laboratório

- Quais condições físicas essenciais um forno tubular fornece na síntese em duas etapas de WS2? Crescimento de Filme Mestre

- Quais são as vantagens técnicas de usar um Forno Tubular? Domine o Controle Atmosférico para Pesquisa de Baterias de Estado Sólido