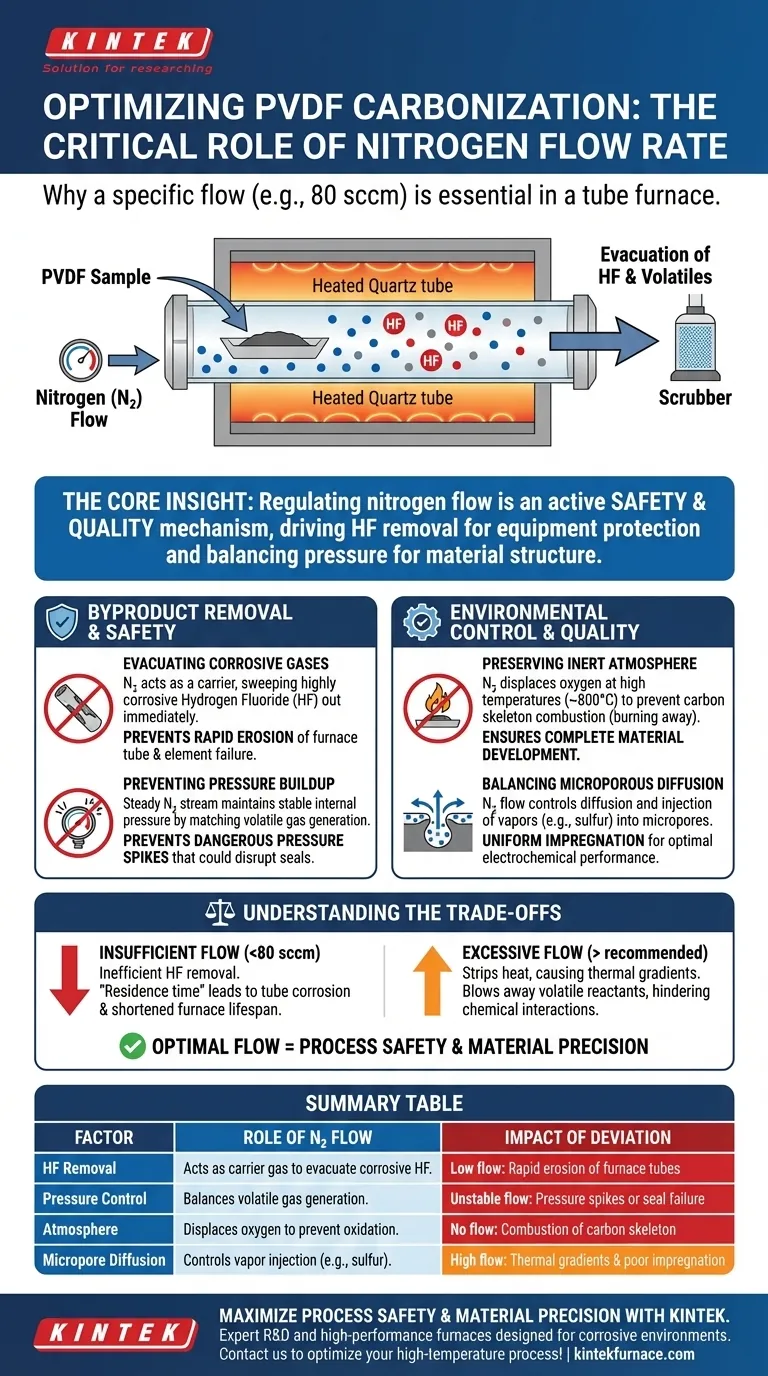

Manter uma taxa de fluxo de nitrogênio específica (como 80 sccm) dentro de um forno tubular é estritamente necessário para gerenciar os subprodutos perigosos da decomposição do Polivinilideno Fluoreto (PVDF). Sua função principal é atuar como um gás de arraste que evacua ativamente o gás Fluoreto de Hidrogênio (HF) corrosivo, evitando danos graves ao seu equipamento e estabilizando a pressão interna necessária para uma carbonização consistente.

A Ideia Central Regular o fluxo de nitrogênio durante a carbonização de PVDF é um mecanismo ativo de segurança e controle de qualidade, não apenas um escudo passivo. Ele impulsiona a remoção de gás HF corrosivo para proteger o tubo do forno e equilibra a pressão interna para garantir a difusão correta dos elementos na estrutura microporosa do material.

O Papel Crítico da Remoção de Subprodutos

Evacuação de Gases Corrosivos

Quando o PVDF passa por carbonização em alta temperatura, ele se decompõe e libera Fluoreto de Hidrogênio (HF). Este é um gás altamente corrosivo.

Um fluxo calculado de nitrogênio atua como um mecanismo de arraste. Ele varre o HF para fora da zona de aquecimento imediatamente após sua geração.

Sem esse fluxo, o HF se acumularia, levando à rápida erosão do tubo do forno e à potencial falha dos elementos de aquecimento.

Prevenção de Acúmulo de Pressão

A decomposição do PVDF libera voláteis que podem aumentar a pressão interna de um sistema fechado.

Um fluxo constante de nitrogênio mantém uma pressão interna estável. Ele garante que o volume de gás que sai do tubo corresponda à geração de voláteis.

Isso evita picos de pressão perigosos que poderiam comprometer a vedação ou danificar o tubo de quartzo/cerâmica.

Controle Ambiental e Integridade Estrutural

Preservação da Atmosfera Inerte

Em temperaturas como 800 °C, o carbono é altamente suscetível à oxidação.

O fluxo de nitrogênio cria uma atmosfera protetora inerte estrita. Ele desloca o oxigênio, impedindo que o esqueleto de carbono se combustione (queime) antes de se formar completamente.

Este ambiente com deficiência de oxigênio é crucial para garantir o desenvolvimento completo do esqueleto do material de carbono.

Equilíbrio da Difusão Microporosa

Se o seu processo envolve a injeção de outros elementos (como vapor de enxofre para aplicações em baterias), a taxa de fluxo se torna uma variável de ajuste.

O fluxo de gás garante que a difusão e a injeção de vapores nas estruturas microporosas permaneçam em um estado equilibrado.

Esse equilíbrio permite a impregnação uniforme dos poros de carbono, o que é essencial para o desempenho eletroquímico do material final.

Compreendendo as Compensações

O Risco de Fluxo Insuficiente

Se a taxa de fluxo for muito baixa (abaixo dos ~80 sccm recomendados), a remoção de HF se torna ineficiente.

Isso leva a um "tempo de residência" em que os gases corrosivos ficam em contato com as paredes do tubo, encurtando significativamente a vida útil do seu forno.

O Risco de Fluxo Excessivo

Embora não detalhado explicitamente no texto principal, as operações padrão de forno ditam que o fluxo excessivo pode ser prejudicial.

Uma taxa de fluxo muito alta pode remover calor da amostra, causando gradientes térmicos. Também pode varrer os reagentes voláteis muito rapidamente, impedindo as interações químicas necessárias dentro dos microporos.

Fazendo a Escolha Certa para o Seu Processo

Para otimizar sua carbonização de PVDF, você deve alinhar a taxa de fluxo com suas restrições específicas:

- Se o seu foco principal é a Longevidade do Equipamento: Garanta que a taxa de fluxo seja suficiente para evacuar continuamente o gás HF; não fazer isso corroerá rapidamente o tubo do seu forno.

- Se o seu foco principal é a Qualidade do Material: Mantenha um fluxo estritamente estável para evitar flutuações de pressão que poderiam colapsar a estrutura microporosa ou causar difusão irregular de enxofre.

A consistência é fundamental: uma taxa de fluxo estável protege seu hardware hoje e garante a reprodutibilidade do seu material amanhã.

Tabela Resumo:

| Fator | Papel do Fluxo de Nitrogênio | Impacto do Desvio |

|---|---|---|

| Remoção de HF | Atua como gás de arraste para evacuar HF corrosivo | Fluxo baixo: Erosão rápida dos tubos do forno |

| Controle de Pressão | Equilibra a geração de gás volátil | Fluxo instável: Picos de pressão ou falha da vedação |

| Atmosfera | Desloca o oxigênio para prevenir oxidação | Sem fluxo: Combustão do esqueleto de carbono |

| Difusão Microporosa | Controla a injeção de vapor (ex: enxofre) | Fluxo alto: Gradientes térmicos e má impregnação |

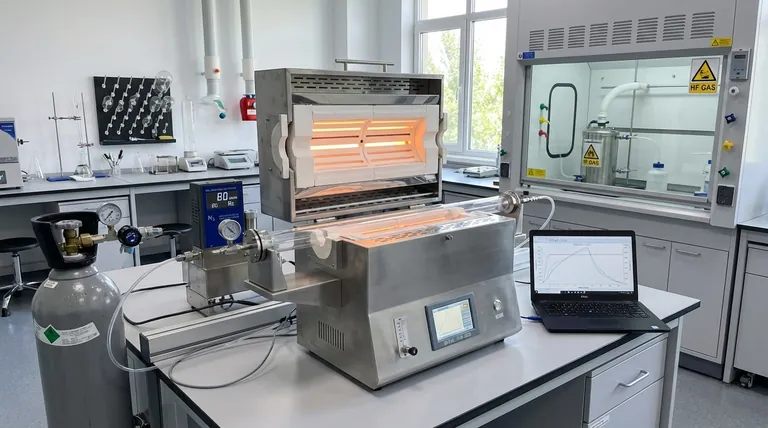

Maximize a Segurança do Processo e a Precisão do Material com a KINTEK

Proteja seu investimento e garanta resultados superiores de carbonização. Na KINTEK, entendemos que o manuseio de materiais como PVDF requer controle preciso sobre atmosferas e subprodutos. Apoiados por P&D e fabricação especializados, oferecemos fornos de Tubo, Mufla, Rotativos e a Vácuo de alto desempenho, projetados especificamente para resistir a ambientes corrosivos e manter um fluxo de gás estável para necessidades de laboratório exclusivas.

Pronto para otimizar seu processo de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema perfeitamente personalizável para sua pesquisa.

Guia Visual

Referências

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de longo prazo de cristais de FeTeSe? Alcançar alta cristalinidade e uniformidade

- Por que é necessária a encapsulação em alto vácuo em tubos de quartzo? Garanta precisão para compósitos de Sn-Ag-Bi-Se-Te

- Quais são as aplicações típicas dos fornos de tubo dividido de três zonas? Alcance Precisão e Acessibilidade no Processamento Térmico

- Qual o papel dos bujões de tubo e dos acessórios térmicos nos fornos de tubo verticais? Melhore o Controle de Temperatura e a Versatilidade

- Por que é necessário um fluxo contínuo de nitrogênio em um forno tubular fechado durante a síntese em fase sólida de precursores de LiMnO2?

- Quais funções principais um forno tubular de alta temperatura fornece? Domine a Pirólise de Compósitos de TiN-Carbono

- Quais condições de processo são fornecidas por um forno tubular horizontal para catalisadores AuNPs@MOF? Controle Térmico Preciso

- Como o uso de um forno tubular para recozimento protegido por nitrogênio afeta os catalisadores de óxido de estanho? Desbloqueie Atividade Superior