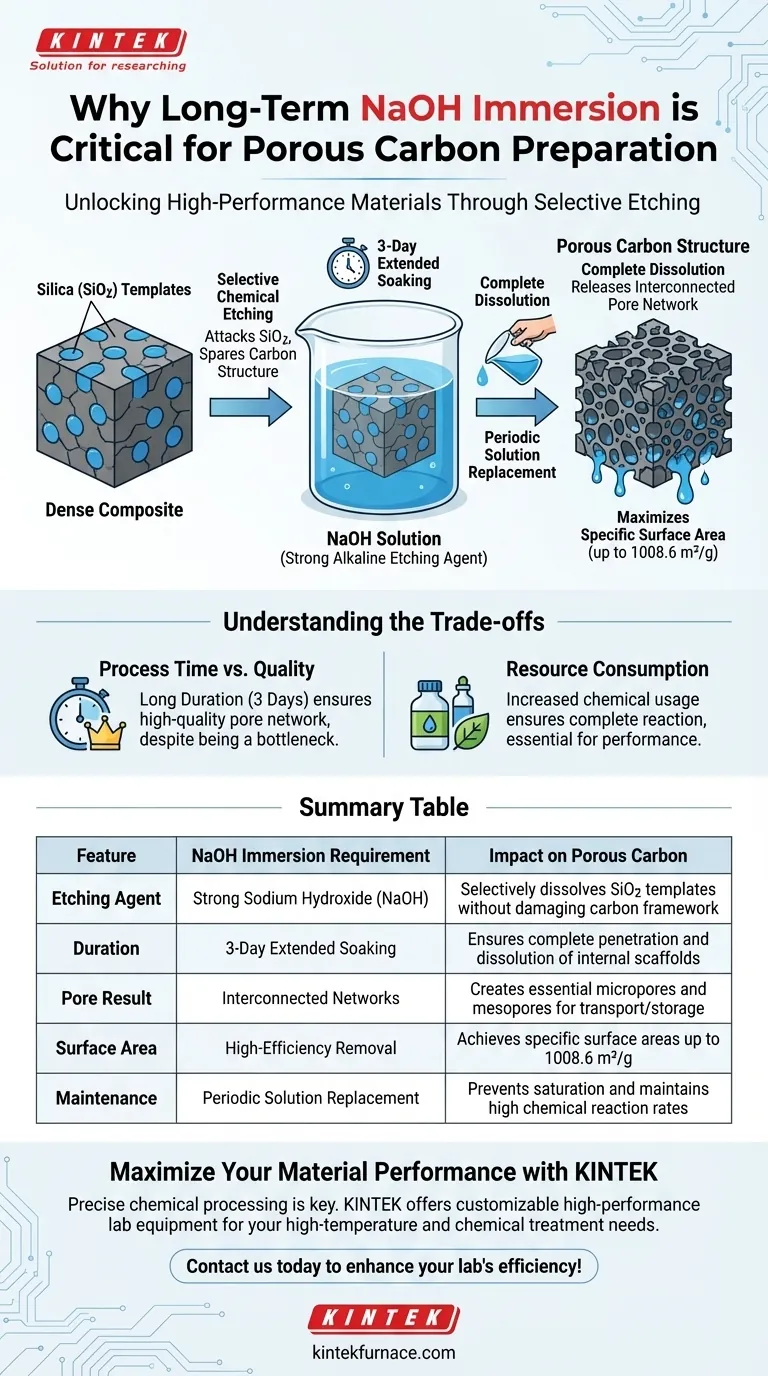

A imersão de longo prazo em hidróxido de sódio (NaOH) é uma etapa crítica de processamento projetada para remover seletivamente moldes rígidos de uma matriz de carbono. Especificamente, o NaOH atua como um forte agente de corrosão alcalino que ataca e dissolve estruturas de sílica (SiO2) embutidas no material. Este tratamento prolongado é necessário para garantir a eliminação completa da sílica, o que revela a estrutura porosa final do carbono.

O processo de imersão não é meramente uma lavagem; é uma transformação química que converte um compósito sólido em um material altamente poroso, dissolvendo moldes internos de sílica para liberar vazios interconectados e maximizar a área de superfície.

O Mecanismo de Criação de Poros

Corrosão Química Seletiva

O papel principal do NaOH neste contexto é atuar como um forte agente de corrosão alcalino. Ele ataca quimicamente a sílica (SiO2) sem degradar a estrutura de carbono circundante.

Essa seletividade é vital. Ela permite a remoção precisa do andaime temporário (o molde rígido), preservando a integridade da estrutura de carbono.

Liberando a Rede de Poros

À medida que os moldes de sílica são dissolvidos, eles deixam para trás vazios onde o material sólido estava antes.

Este processo "libera" uma rede de microporos e mesoporos interconectados. Esses caminhos conectados são essenciais para o desempenho do material em aplicações de transporte ou armazenamento.

Maximizando a Área de Superfície Específica

A remoção do molde é diretamente responsável pela alta área de superfície do material.

De acordo com dados sobre Carbono Poroso Dopado com Nitrogênio (RMF), este processo é essencial para alcançar uma área de superfície específica de até 1008,6 m²/g. Sem a remoção completa da sílica, essas superfícies internas permaneceriam inacessíveis.

A Necessidade de Duração e Manutenção

Garantindo a Dissolução Completa

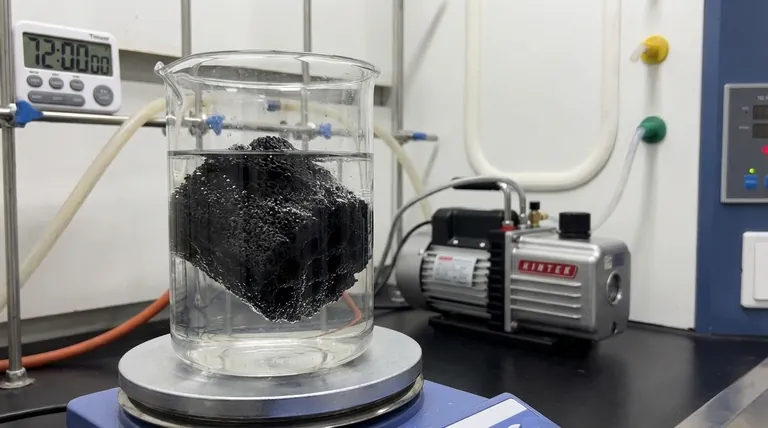

O processo requer a imersão do material por três dias.

Esta duração estendida não é arbitrária; ela fornece tempo suficiente para que a solução alcalina penetre na matriz e reaja com todas as partes do molde de sílica. Encurtar este período de tempo corre o risco de deixar sílica residual, o que bloquearia os poros e reduziria a área de superfície.

Mantendo a Potência Química

O protocolo envolve a substituição periódica da solução de NaOH durante a imersão de três dias.

À medida que a sílica se dissolve, a solução pode ficar saturada, reduzindo a taxa de reação. A renovação da solução garante que o agente de corrosão permaneça em uma concentração alta o suficiente para levar a dissolução à conclusão.

Compreendendo os Compromissos

Tempo de Processo vs. Qualidade

O compromisso mais significativo neste método é a eficiência de tempo.

Uma etapa de imersão de três dias representa um gargalo substancial na produção. No entanto, pular ou encurtar esta etapa compromete diretamente a qualidade da rede de poros.

Consumo de Recursos

A exigência de substituir periodicamente a solução aumenta o consumo de produtos químicos.

Isso garante o desempenho máximo, mas aumenta o custo do material e os requisitos de gerenciamento de resíduos do processo de produção em comparação com métodos de lavagem única.

Fazendo a Escolha Certa para o Seu Objetivo

Ao otimizar a preparação de estruturas de carbono poroso, considere o seguinte:

- Se o seu foco principal é maximizar a área de superfície: Você deve aderir estritamente ao protocolo de corrosão de longo prazo e de vários dias para garantir a remoção de 100% do molde de sílica.

- Se o seu foco principal é a velocidade do processo: Você precisará investigar agentes de corrosão alternativos ou concentrações mais altas, mas esteja ciente de que a redução do tempo geralmente resulta em material de molde residual e menor conectividade dos poros.

Em última análise, o tratamento de longo prazo com NaOH é a etapa definidora que transforma um compósito denso em um material funcional de alto desempenho e alta área de superfície.

Tabela Resumo:

| Característica | Requisito de Imersão em NaOH | Impacto no Carbono Poroso |

|---|---|---|

| Agente de Corrosão | Hidróxido de Sódio Forte (NaOH) | Dissolve seletivamente moldes de SiO2 sem danificar a estrutura de carbono |

| Duração | Imersão Prolongada de 3 Dias | Garante penetração e dissolução completas dos andaimes internos |

| Resultado do Poro | Redes Interconectadas | Cria microporos e mesoporos essenciais para transporte/armazenamento |

| Área de Superfície | Remoção de Alta Eficiência | Alcança áreas de superfície específicas de até 1008,6 m²/g |

| Manutenção | Substituição Periódica da Solução | Previne a saturação e mantém altas taxas de reação química |

Maximize o Desempenho do Seu Material com a KINTEK

O processamento químico preciso é a chave para liberar todo o potencial de suas estruturas de carbono poroso. Apoiada por P&D e fabricação de ponta, a KINTEK oferece equipamentos de laboratório de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de tratamento de alta temperatura e química.

Se você está refinando seu protocolo de corrosão de sílica ou escalonando a síntese de carbono, nossos especialistas técnicos estão aqui para fornecer as ferramentas de precisão que você precisa. Entre em contato hoje mesmo para aprimorar a eficiência do seu laboratório!

Guia Visual

Referências

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual é a função de um sistema de reação catalítica em fase gasosa? Avalie nanocompósitos de carbono-metal com precisão

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Qual é o papel do equipamento de impregnação por vácuo e pressão na síntese de Fe3O4? Engenharia de Fibra de Madeira Magnética Mestra

- Quais são as características ideais de um meio de têmpera? Alcance Dureza Ótima e Segurança no Tratamento Térmico

- Que informações específicas o SEM fornece para a síntese de LFP? Domine o controle de qualidade de nível de bateria

- Qual é o foco de design de um reator térmico na pirólise rápida? Otimizar o Rendimento de Bio-óleo com Engenharia de Precisão

- Como um forno de laboratório contribui para o tratamento hidrotérmico de aerogéis de grafeno? Domine a Síntese de Alta Resistência

- Qual é o principal objetivo da moagem úmida de 24 horas para cerâmicas SSBSN? Alcançar Homogeneidade em Escala Atômica