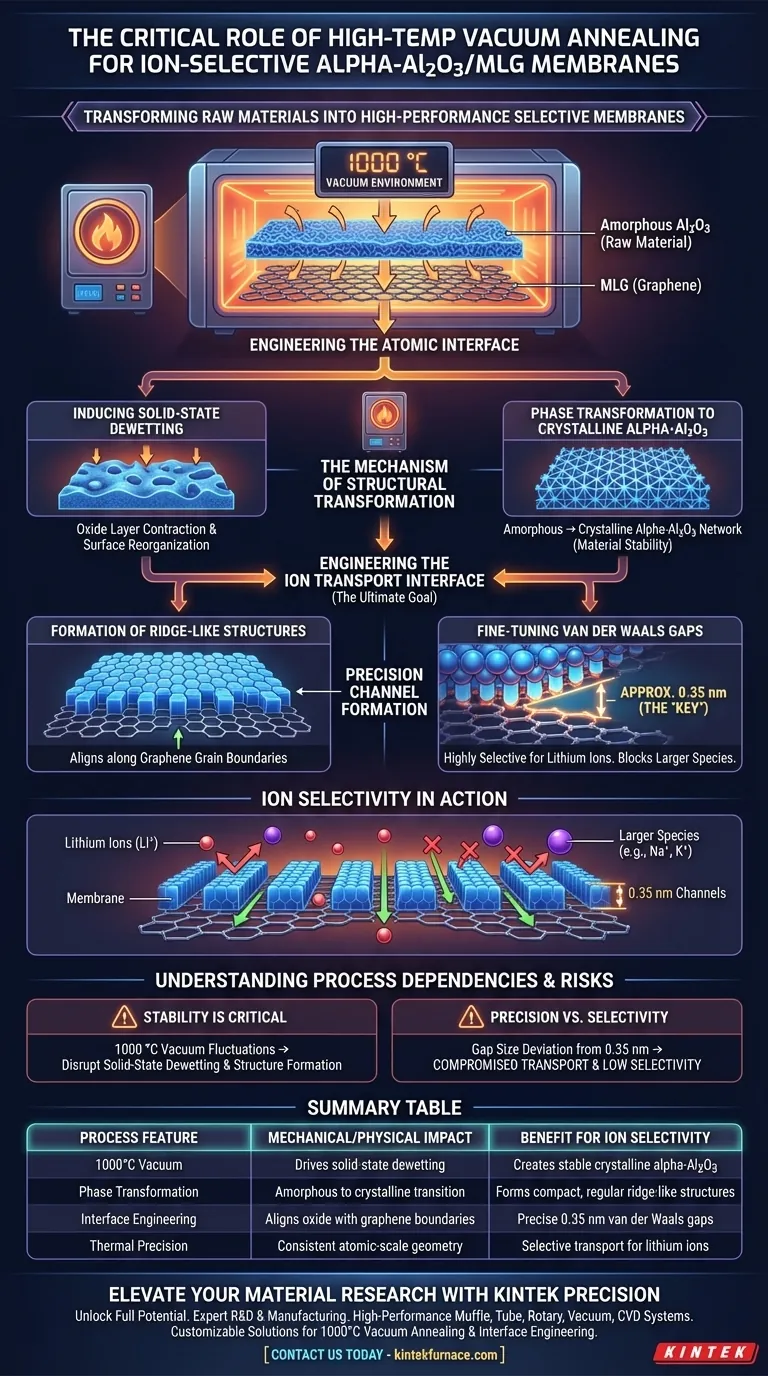

O forno de recozimento a vácuo de alta temperatura é o facilitador crítico para transformar matérias-primas em membranas de alto desempenho e seletivas a íons. Ele fornece um ambiente de vácuo estável a 1000 °C que força o óxido de alumínio (Al2O3) amorfo a sofrer transformação de fase e contração. Este processo térmico específico cria canais físicos precisos que diferenciam íons com base no tamanho.

Ao impulsionar a dessolubilização e cristalização em estado sólido, o forno engenha a interface do material no nível atômico. Este processo ajusta as lacunas de van der Waals para aproximadamente 0,35 nm, criando uma "peneira" física altamente seletiva para íons de lítio.

O Mecanismo de Transformação Estrutural

Para entender por que este equipamento específico é necessário, devemos observar as mudanças físicas que ocorrem no material a 1000 °C.

Indução de Dessolubilização em Estado Sólido

O forno cria um ambiente estritamente controlado que desencadeia a dessolubilização em estado sólido.

Durante esta fase, o tratamento térmico força a camada de óxido a contrair. Essa contração não é um defeito; é um passo necessário para reorganizar a morfologia da superfície do material.

Transformação de Fase para Alfa-Al2O3 Cristalino

Inicialmente, o óxido de alumínio existe em um estado amorfo (desordenado).

O ambiente estável de alta temperatura facilita uma transformação de fase, convertendo o material amorfo em uma rede cristalina de alfa-Al2O3 estruturada. Sem o calor sustentado e o vácuo do forno, essa cristalização — e a estabilidade resultante do material — não ocorreria.

Engenharia da Interface de Transporte Iônico

O objetivo final do uso deste forno é construir canais de transporte com extrema precisão. O tratamento térmico dita a geometria desses canais.

Formação de Estruturas Semelhantes a Cristas

À medida que o óxido se cristaliza, ele forma estruturas compactas e regulares semelhantes a cristas.

Essas estruturas não se formam aleatoriamente; elas se alinham especificamente ao longo das fronteiras de grão de grafeno (MLG). Esse alinhamento é crucial para criar uma interface consistente entre os dois materiais.

Ajuste Fino das Lacunas de Van der Waals

O resultado mais crítico deste processo térmico é a manipulação da interface de heterojunção.

O forno permite o ajuste fino preciso das lacunas de van der Waals entre o óxido e o grafeno. O processo visa um tamanho de lacuna específico de aproximadamente 0,35 nm. Essa dimensão é a "chave" que desbloqueia alta seletividade, permitindo a passagem de íons de lítio enquanto bloqueia espécies maiores.

Compreendendo as Dependências do Processo

Embora o forno permita alto desempenho, ele também introduz dependências rigorosas em relação ao controle do processo.

A Necessidade de Estabilidade Ambiental

A formação da rede de alfa-Al2O3 depende da estabilidade do vácuo a 1000 °C.

Qualquer flutuação de temperatura ou pressão poderia interromper o processo de dessolubilização em estado sólido. Um tratamento térmico inconsistente falharia em produzir as estruturas compactas e regulares semelhantes a cristas necessárias para o tamanho de lacuna alvo.

Precisão vs. Seletividade

A seletividade da membrana está diretamente ligada à precisão do processo de recozimento.

Se as lacunas de van der Waals desviarem significativamente do alvo de 0,35 nm, a capacidade da membrana de atuar como um canal de transporte seletivo é comprometida. O forno não está apenas aquecendo o material; ele está fabricando uma geometria precisa em escala atômica.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o papel do processamento térmico na fabricação de membranas, considere seus objetivos específicos de material.

- Se o seu foco principal é a integridade estrutural: Garanta que seu processo possa manter um ambiente estável de 1000 °C para impulsionar a transformação completa de fase de alfa-Al2O3 amorfo para cristalino.

- Se o seu foco principal é a seletividade de íons: Priorize controles de processo que garantam a formação de estruturas uniformes semelhantes a cristas para atingir a lacuna crítica de van der Waals de 0,35 nm.

O forno de recozimento a vácuo de alta temperatura é a ferramenta precisa necessária para preencher a lacuna entre materiais amorfos brutos e redes de transporte iônico cristalinas altamente seletivas.

Tabela Resumo:

| Recurso do Processo | Impacto Mecânico/Físico | Benefício para Seletividade de Íons |

|---|---|---|

| Vácuo a 1000°C | Impulsiona a dessolubilização em estado sólido | Cria alfa-Al2O3 cristalino estável |

| Transformação de Fase | Transição de amorfo para cristalino | Forma estruturas compactas e regulares semelhantes a cristas |

| Engenharia de Interface | Alinha o óxido com as fronteiras de grafeno | Lacunas de van der Waals precisas de 0,35 nm |

| Precisão Térmica | Geometria consistente em escala atômica | Transporte seletivo para íons de lítio |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de suas membranas seletivas de íons e materiais avançados com as soluções térmicas líderes do setor da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas do recozimento a vácuo a 1000 °C e da engenharia de interfaces em escala atômica.

Se você está ajustando lacunas de van der Waals ou induzindo transformações de fase críticas, nossos fornos de alta temperatura de laboratório fornecem a estabilidade ambiental que seu projeto exige. Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas e veja como nossa experiência pode impulsionar seu próximo avanço.

Guia Visual

Referências

- Dae Yeop Jeong, Won Il Park. α‐<scp>Al<sub>2</sub>O<sub>3</sub></scp> Networks on <scp>MLG</scp> Membranes for Continuous Lithium Ion Extraction from Artificial Sea Water with Enhanced Selectivity and Durability. DOI: 10.1002/eem2.70145

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que as matérias-primas de NaF e KF devem ser processadas em estufa a vácuo para a síntese de FUNaK? Garanta Pureza e Segurança

- Quais vantagens um forno de secagem a vácuo oferece? Preservar a Estrutura e a Capacidade de Adsorção do Carvão Ativado

- Como um forno a vácuo suporta escalabilidade e reprodutibilidade? Alcance Fabricação Consistente de Alto Risco

- Qual o papel dos fornos de sinterização a vácuo na fabricação aditiva? Transforme Impressões 3D em Peças Densas e de Alto Desempenho

- Como um Forno de Brasagem a Alto Vácuo Melhora a Piezorresistividade de Filmes Finos de CuMnNi Através de Recozimento de Precisão

- Por que um tratamento térmico de longa duração em um forno UHV é necessário para a intercalaçãode gálio? Alcançar a pureza do material

- Como os fornos a vácuo personalizados melhoram a qualidade do produto? Obtenha Tratamento Térmico Superior para Seus Materiais

- Como funciona um forno de recozimento a vácuo? Desvende o Processamento Impecável de Materiais