Na fabricação aditiva, um forno de sinterização a vácuo é a etapa crítica de pós-processamento que transforma um objeto impresso em 3D frágil e poroso em uma peça final densa e de alto desempenho. Ele usa uma combinação de alto calor e um ambiente de vácuo controlado para remover agentes ligantes e fundir pós metálicos ou cerâmicos, alcançando as propriedades do material necessárias para aplicações exigentes.

A função principal de um forno a vácuo é aperfeiçoar o que a impressora 3D inicia. Ele transforma uma peça "verde" — um objeto geometricamente correto, mas estruturalmente fraco — em um componente totalmente denso, forte e confiável, pronto para uso no mundo real.

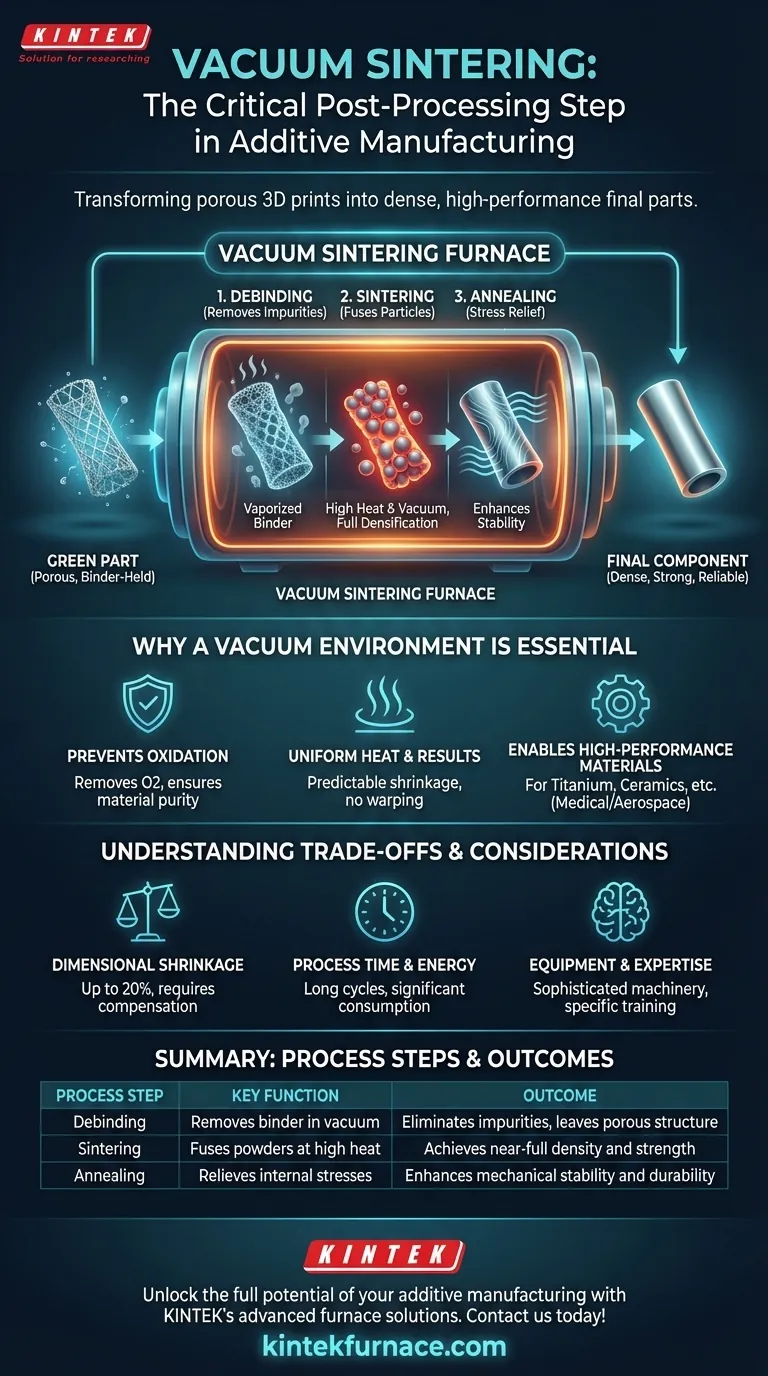

Da Peça "Verde" ao Componente Final

A jornada de um objeto impresso para uma peça funcional envolve vários processos térmicos distintos, a maioria dos quais ocorre dentro do forno a vácuo. Este ambiente controlado é o que garante a qualidade final.

O Estado Inicial "Verde"

Após um processo de impressão 3D de metal, como a colagem de jatos (binder jetting), o produto inicial é conhecido como peça "verde". Esta peça tem a forma correta, mas consiste em pó metálico mantido junto por um ligante polimérico. É frágil e não possui nenhuma das propriedades mecânicas de um metal sólido.

Passo 1: Desaglomeração para Remover Impurezas

A primeira etapa dentro do forno é a desaglomeração (debinding). A peça é suavemente aquecida a uma temperatura que vaporiza o material ligante. O sistema de vácuo então remove esses vapores com segurança, deixando para trás uma peça frágil feita de pó metálico frouxamente conectado.

Passo 2: Sinterização para Densificação Completa

Em seguida, a temperatura é significativamente elevada, aproximando-se, mas sem atingir, o ponto de fusão do metal. Esta é a sinterização. Nesta alta temperatura, as partículas metálicas se fundem, um processo que elimina os poros entre elas e densifica a peça para quase 100% de sua densidade teórica.

Passo 3: Recozimento para Alívio de Tensão

O mesmo forno é frequentemente usado para um ciclo final de tratamento térmico, como o recozimento (annealing). Este processo alivia tensões internas que podem ter se acumulado durante o rápido aquecimento e resfriamento das etapas de impressão e sinterização, aumentando, em última análise, a resistência mecânica e a estabilidade finais da peça.

Por Que um Ambiente de Vácuo é Não Negociável

Realizar esses processos de aquecimento a vácuo não é opcional; é fundamental para alcançar um resultado de alta qualidade. Um forno a ar livre arruinaria a peça.

Prevenindo Oxidação e Contaminação

Nas temperaturas extremas exigidas para a sinterização, metais reativos oxidariam instantaneamente se expostos ao ar. Essa oxidação cria uma camada fraca e quebradiça e compromete a integridade de toda a peça. O vácuo remove oxigênio e outros contaminantes atmosféricos, garantindo a pureza do material.

Garantindo Calor Uniforme e Resultados Previsíveis

Um vácuo proporciona um ambiente de aquecimento altamente estável e uniforme. Essa consistência é crucial para garantir que a peça encolha de forma previsível e uniforme. O aquecimento inconsistente levaria a empenamentos, defeitos internos e um componente com falha.

Permitindo Materiais de Alto Desempenho

Este processo é essencial para a fabricação de peças a partir de materiais de alto desempenho como titânio, aço inoxidável ou cerâmicas técnicas como zircônia. Esses materiais são usados em aplicações críticas como implantes médicos, componentes aeroespaciais e instrumentos de alta precisão, onde a falha do material não é uma opção.

Compreendendo as Trocas (Trade-offs)

Embora essencial, a integração da sinterização a vácuo em um fluxo de trabalho introduz considerações específicas que devem ser gerenciadas para o sucesso.

Fator Crítico: Contração Dimensional

Durante a sinterização, à medida que a peça densifica, ela encolhe. Essa contração pode ser significativa — muitas vezes até 20% — mas é altamente previsível. O modelo 3D inicial deve ser projetado maior para compensar essa contração exata, exigindo engenharia cuidadosa e conhecimento de ciência dos materiais.

Tempo de Processo e Consumo de Energia

A desaglomeração e a sinterização não são processos rápidos. Um único ciclo de forno pode levar muitas horas ou até dias, dependendo do tamanho da peça e do material. Embora os fornos modernos sejam projetados para eficiência energética com isolamento avançado, eles ainda representam uma parte significativa do tempo total de produção e do custo de energia.

Equipamento e Expertise

Os fornos de sinterização a vácuo são equipamentos industriais sofisticados e caros. Operá-los corretamente requer treinamento e expertise específicos para gerenciar perfis de aquecimento, níveis de vácuo e protocolos de segurança para diferentes materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Integrar a sinterização a vácuo é uma decisão estratégica baseada nos requisitos de sua aplicação final. É a chave que desbloqueia todo o potencial de certas tecnologias de fabricação aditiva.

- Se o seu foco principal é o desempenho máximo do material: A desaglomeração e sinterização a vácuo são obrigatórias para alcançar a densidade, resistência e pureza necessárias para peças metálicas e cerâmicas funcionais e que suportam carga.

- Se o seu foco principal é a alta precisão dimensional: Você deve calcular e compensar com precisão a contração do material em seu projeto CAD inicial para garantir que a peça sinterizada final atenda às especificações.

- Se o seu foco principal são as peças de uso final para indústrias exigentes: A garantia de qualidade fornecida por um ambiente de vácuo controlado é essencial para atender aos rigorosos padrões dos setores médico, aeroespacial e de instrumentação de alta precisão.

Em última análise, o forno de sinterização a vácuo é o que torna o binder jetting de metal e processos aditivos semelhantes viáveis para produzir componentes de grau de engenharia verdadeiros.

Tabela Resumo:

| Etapa do Processo | Função Principal | Resultado |

|---|---|---|

| Desaglomeração | Remove o material ligante no vácuo | Elimina impurezas, deixa estrutura porosa |

| Sinterização | Funde pós metálicos/cerâmicos em alta temperatura | Atinge densidade e resistência próximas do total |

| Recozimento | Alivia tensões internas | Aumenta a estabilidade mecânica e durabilidade |

Desbloqueie todo o potencial da sua fabricação aditiva com as soluções avançadas de fornos de alta temperatura da KINTEK. Nossos Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, apoiados por profunda customização, garantem sinterização precisa para peças densas e confiáveis. Entre em contato conosco hoje para discutir como podemos atender às suas necessidades experimentais e de produção únicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias