Em sua essência, um forno a vácuo personalizado melhora a qualidade do produto ao criar um ambiente extremamente puro, estável e precisamente controlado para o tratamento térmico. Esse nível de controle elimina a contaminação atmosférica e as inconsistências térmicas, que são as principais fontes de defeitos como oxidação, empenamento e propriedades mecânicas inconsistentes em componentes acabados.

A vantagem fundamental de um forno a vácuo personalizado é sua capacidade de adaptar os parâmetros de aquecimento, resfriamento e vácuo aos requisitos metalúrgicos exclusivos de um material específico. Isso transforma o tratamento térmico de um processo genérico e padronizado em uma etapa de fabricação cientificamente otimizada e repetível.

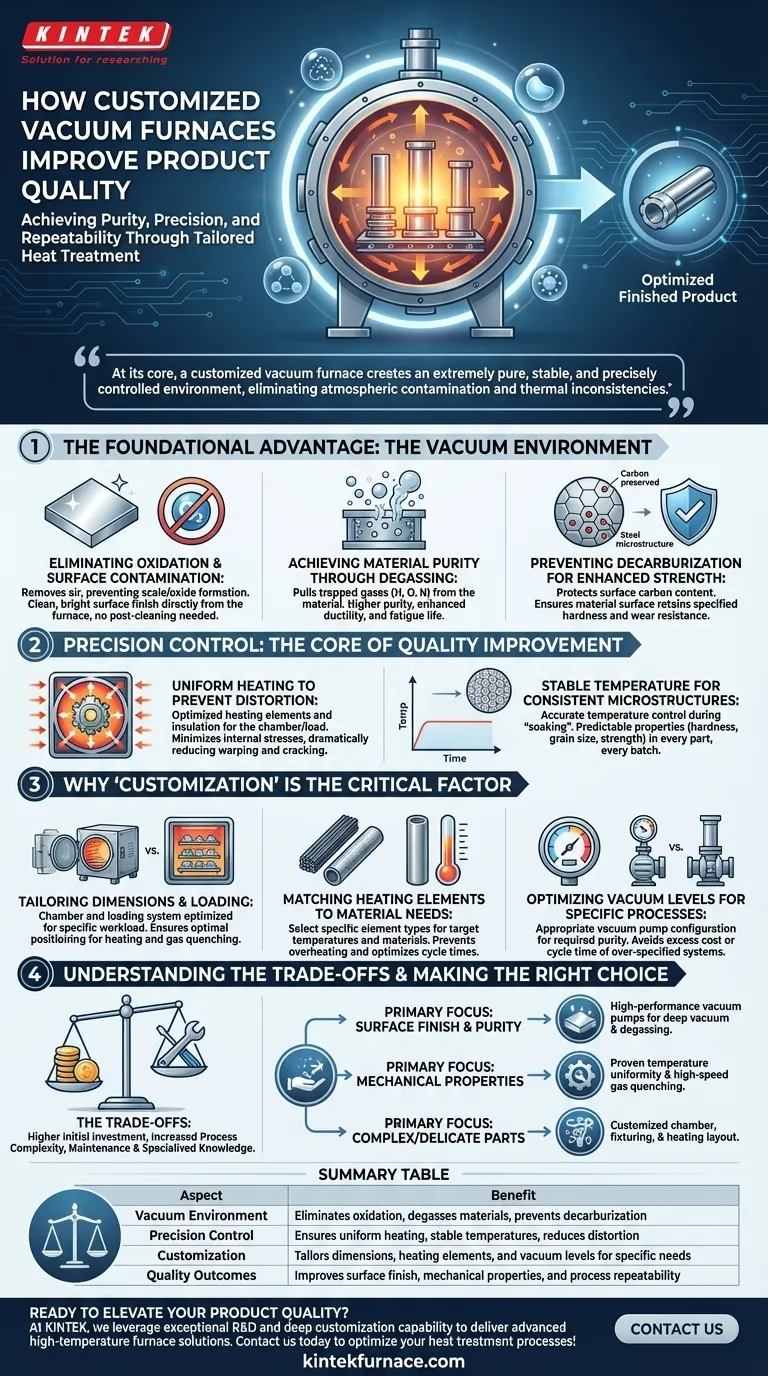

A Vantagem Fundamental: O Ambiente a Vácuo

A função principal de um forno a vácuo é remover a atmosfera — e todos os seus contaminantes — da câmara de aquecimento. Isso tem efeitos profundos no material que está sendo tratado.

Eliminando a Oxidação e a Contaminação Superficial

Ao remover o ar, um forno a vácuo impede que o oxigênio reaja com a superfície do metal quente. Isso elimina completamente a formação de carepa ou camadas de óxido.

O resultado é um acabamento superficial limpo, brilhante e liso direto do forno, eliminando a necessidade de operações de limpeza pós-processo, como jateamento de areia ou decapagem ácida.

Alcançando a Pureza do Material Através da Degaseificação

Muitos metais contêm gases dissolvidos como hidrogênio, oxigênio e nitrogênio, que podem comprometer sua integridade estrutural. O ambiente a vácuo efetivamente retira esses gases aprisionados do material.

Esse processo de degaseificação resulta em um metal de maior pureza com propriedades mecânicas significativamente aprimoradas, como ductilidade e vida útil à fadiga aumentadas.

Prevenindo a Descarbonetação para Aumento da Resistência

Para muitas ligas de aço, o teor de carbono é crítico para alcançar a dureza e a resistência desejadas. Em um forno convencional, a atmosfera pode reagir e esgotar o carbono da superfície do aço.

Um forno a vácuo previne essa descarbonetação, garantindo que a superfície do material mantenha sua dureza e resistência ao desgaste especificadas, o que é vital para componentes de alto desempenho.

Controle de Precisão: O Núcleo da Melhoria da Qualidade

Além de apenas criar um vácuo, a capacidade de gerenciar com precisão o ciclo térmico é o que separa um processo de alta qualidade de um processo mediano. A personalização permite que esse controle seja aperfeiçoado.

Aquecimento Uniforme para Prevenir Distorção

Fornos personalizados são projetados com elementos de aquecimento e isolamento otimizados para um tamanho de câmara e configuração de carga específicos. Isso garante uniformidade de temperatura em toda a peça.

Ao aquecer cada seção do componente na mesma taxa, as tensões internas são minimizadas, reduzindo drasticamente o risco de empenamento, distorção e rachaduras, especialmente em geometrias complexas.

Temperatura Estável para Microestruturas Consistentes

Manter uma temperatura estável e precisa durante a fase de "imersão" é crítico para alcançar a microestrutura metalúrgica desejada.

Essa consistência do processo garante que cada peça de um lote, e cada lote ao longo do tempo, tenha as mesmas propriedades previsíveis, como dureza, tamanho de grão e resistência.

Por que a "Personalização" é o Fator Crítico

Embora qualquer forno a vácuo ofereça benefícios, a personalização permite que uma instalação otimize o processo para suas peças e materiais específicos, alcançando o mais alto nível de qualidade e eficiência.

Dimensionamento e Carregamento Sob Medida

Um forno padrão pode ser muito grande ou pequeno para sua carga de trabalho típica. Uma câmara de forno e um sistema de carregamento projetados sob medida garantem que as peças sejam posicionadas otimamente para aquecimento uniforme e têmpera a gás.

Combinando Elementos de Aquecimento com as Necessidades do Material

Diferentes materiais e processos exigem diferentes taxas de aquecimento. A personalização permite a seleção de tipos específicos de elementos de aquecimento (por exemplo, grafite, molibdênio) que são mais adequados para as temperaturas e materiais alvo, prevenindo superaquecimento ou tempos de ciclo lentos.

Otimizando Níveis de Vácuo para Processos Específicos

Nem todos os processos exigem o vácuo mais profundo possível. A brasagem, por exemplo, tem requisitos diferentes do recozimento de titânio. Um sistema personalizado oferece a configuração de bomba de vácuo apropriada para alcançar a pureza necessária sem o custo excessivo ou o tempo de ciclo de um sistema superespecificado.

Compreendendo as Desvantagens

Embora altamente eficazes, os fornos a vácuo personalizados representam um compromisso técnico e financeiro significativo. A objetividade exige o reconhecimento dos desafios associados.

Maior Investimento Inicial

Um forno adaptado a requisitos específicos terá inerentemente um custo inicial mais alto do que um modelo padrão, pronto para uso. Este investimento deve ser justificado pelas melhorias esperadas na qualidade e no rendimento do produto.

Aumento da Complexidade do Processo

Maior controle significa mais variáveis para gerenciar. A operação de um forno personalizado requer uma compreensão mais profunda da metalurgia e do controle de processos para ajustar os parâmetros ideais para cada trabalho.

Manutenção e Conhecimento Especializado

São equipamentos sofisticados. A manutenção requer conhecimento especializado em sistemas de vácuo, controles e materiais de alta temperatura, o que pode exigir treinamento adicional para a equipe.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno a vácuo personalizado é a solução certa, alinhe suas capacidades com seus principais objetivos de qualidade.

- Se seu foco principal é acabamento superficial e pureza: Priorize um projeto com bombas de vácuo de alto desempenho capazes de vácuos profundos e desgaseificação eficaz.

- Se seu foco principal são as propriedades mecânicas (dureza/resistência): Enfatize um projeto com uniformidade de temperatura comprovada e um sistema de têmpera a gás de alta velocidade e precisamente controlado.

- Se seu foco principal é o processamento de peças complexas ou delicadas: Concentre-se em uma câmara personalizada, fixação e layout do elemento de aquecimento que minimize o estresse térmico e a distorção.

Em última análise, investir em um forno a vácuo personalizado é um compromisso em ir além de resultados aceitáveis e em direção a uma qualidade cientificamente aperfeiçoada e repetível.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Ambiente a Vácuo | Elimina oxidação, degaseifica materiais, previne descarbonetação |

| Controle de Precisão | Garante aquecimento uniforme, temperaturas estáveis, reduz distorção |

| Personalização | Adapta dimensões, elementos de aquecimento e níveis de vácuo para necessidades específicas |

| Resultados de Qualidade | Melhora o acabamento superficial, as propriedades mecânicas e a repetibilidade do processo |

Pronto para elevar a qualidade do seu produto com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, proporcionando pureza, precisão e desempenho aprimorados. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje