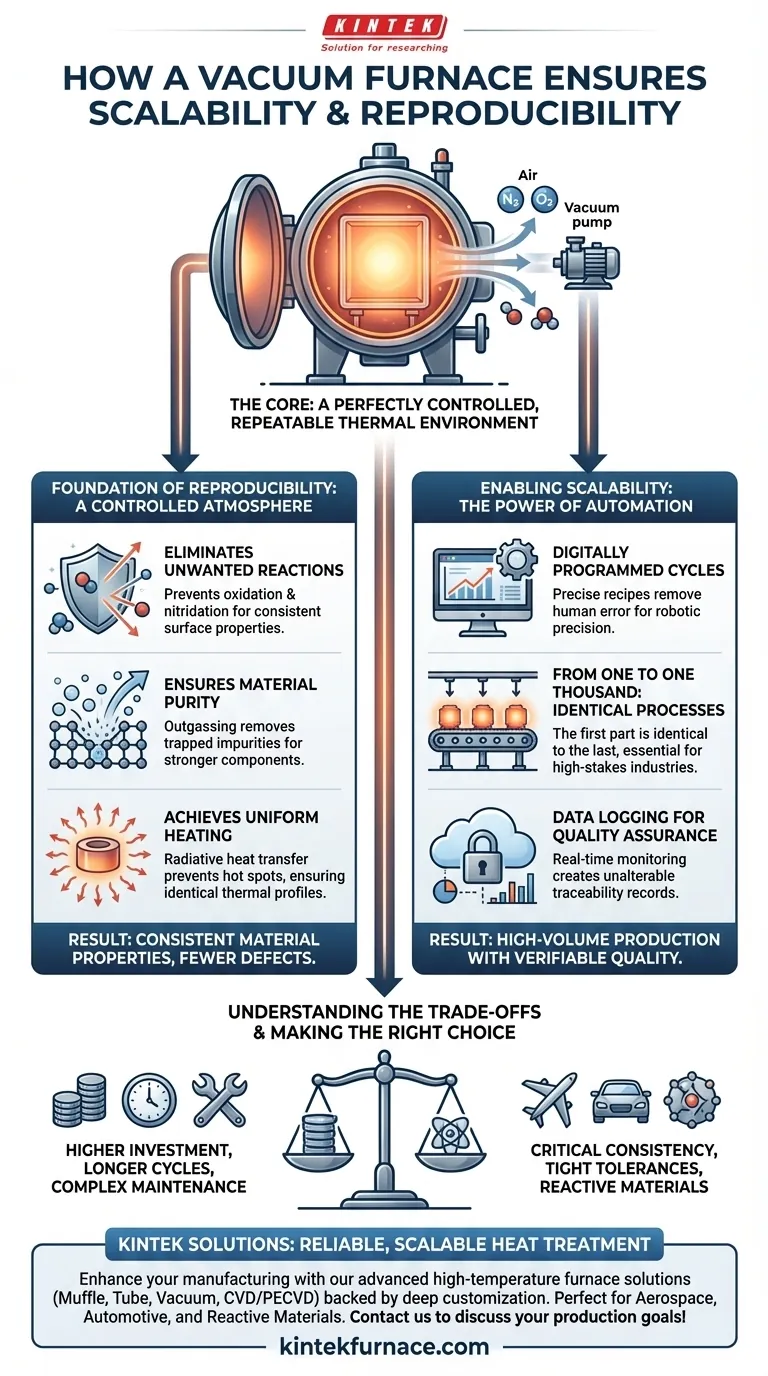

Em sua essência, um forno a vácuo alcança escalabilidade e reprodutibilidade excepcionais ao criar um ambiente térmico perfeitamente controlado e repetível. Ao remover gases atmosféricos como oxigênio e nitrogênio, o forno elimina a principal fonte de variabilidade do processo e contaminação de materiais, garantindo que cada componente passe pelo mesmo ciclo de tratamento exato, sempre.

A vantagem fundamental de um forno a vácuo é sua capacidade de criar um ambiente quimicamente inerte e termicamente estável. Esse nível de controle é o que torna possível produzir peças idênticas em grandes quantidades, um requisito para qualquer processo de fabricação de alto risco.

A Base da Reprodutibilidade: Uma Atmosfera Controlada

A reprodutibilidade não é um acidente; é o resultado da eliminação de variáveis. Um forno a vácuo é projetado especificamente para controlar a variável mais crítica no tratamento térmico: a atmosfera que envolve a peça.

Eliminando Reações Indesejadas

O ar que respiramos é aproximadamente 78% nitrogênio e 21% oxigênio. Nas altas temperaturas usadas no tratamento térmico, esses gases tornam-se altamente reativos.

Removê-los da câmara do forno previne reações químicas indesejáveis como oxidação e nitretação, que podem alterar a superfície de um material, comprometer sua integridade estrutural e levar a resultados inconsistentes.

Garantindo a Pureza do Material

O vácuo faz mais do que apenas remover a atmosfera na câmara. Ele também puxa ativamente gases presos e impurezas voláteis para fora do material que está sendo processado, um fenômeno conhecido como degaseificação.

Este processo de purificação resulta em um componente mais limpo, mais forte e metalurgicamente mais sólido, livre dos defeitos internos que podem causar falhas.

Alcançando Aquecimento Uniforme

Em um ambiente de alto vácuo, o calor é transferido principalmente por radiação, não por convecção (correntes de ar). Isso permite um aquecimento extremamente uniforme e previsível em toda a superfície de uma peça, mesmo para geometrias complexas.

Essa uniformidade evita pontos quentes e garante que todo o componente experimente exatamente o mesmo perfil térmico, o que é crítico para alcançar propriedades consistentes do material, como dureza e estrutura de grãos.

Permitindo a Escalabilidade: O Poder da Automação

Uma vez que você tem um processo reprodutível para uma peça, escalá-lo para milhares torna-se uma questão de automação e controle de precisão.

Ciclos Programados Digitalmente

Os fornos a vácuo modernos não são ferramentas manuais; são sistemas sofisticados e controlados por computador. Os principais parâmetros do processo — incluindo taxas de aquecimento, tempos de patamar, níveis de pressão e taxas de resfriamento — são programados em uma receita precisa.

Esse controle digital remove o elemento de erro humano e garante que o ciclo térmico seja executado com precisão robótica.

De Um a Mil: Processos Idênticos

Como o processo é definido por uma receita digital em um ambiente perfeitamente controlado, o forno pode executar o mesmo ciclo indefinidamente.

Isso garante que a primeira peça produzida em uma corrida seja idêntica à última, um requisito fundamental para indústrias como aeroespacial e automotiva, onde a consistência está diretamente ligada à segurança e ao desempenho.

Registro de Dados para Garantia de Qualidade

Cada parâmetro do ciclo de tratamento térmico é monitorado e registrado em tempo real. Isso cria um registro de dados inalterável para cada lote de peças.

Essa rastreabilidade é essencial para o controle de qualidade e certificação, fornecendo prova verificável de que cada componente foi processado de acordo com especificações rigorosas.

Compreendendo as Desvantagens

Embora poderosos, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Fornos a vácuo e seus sistemas de suporte (bombas, controles, resfriamento) representam um investimento de capital significativo em comparação com fornos atmosféricos padrão.

Tempos de Ciclo Potencialmente Mais Longos

O processo de bombeamento da câmara até o nível de vácuo exigido e, em alguns casos, o reabastecimento com um gás inerte, adiciona tempo ao ciclo geral do processo.

Maior Complexidade de Manutenção

As bombas de vácuo de alto desempenho, vedações e sistemas de controle sofisticados exigem manutenção especializada e diligente para garantir que funcionem corretamente e previnam vazamentos, o que poderia comprometer todo o processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é a consistência absoluta da peça para aplicações críticas: O ambiente controlado e inerte de um forno a vácuo é a única maneira de garantir a eliminação da contaminação atmosférica e alcançar propriedades de material repetíveis.

- Se o seu foco principal é a produção de alto volume com tolerâncias metalúrgicas apertadas: A natureza automatizada e programável de um forno a vácuo garante que cada peça em uma grande corrida atenda à mesma especificação exata.

- Se o seu foco principal é o processamento de materiais reativos ou exóticos como titânio ou superligas: Um ambiente de vácuo é inegociável para prevenir contaminação catastrófica e alcançar as características de desempenho desejadas.

Em última análise, investir em um forno a vácuo é um investimento no controle do processo, e esse controle é o que proporciona confiança inabalável na qualidade do seu produto final.

Tabela Resumo:

| Aspecto | Características Principais | Benefícios |

|---|---|---|

| Reprodutibilidade | Atmosfera inerte controlada, eliminação de oxidação/nitretação, aquecimento radiativo uniforme | Propriedades consistentes do material, variabilidade reduzida, menos defeitos |

| Escalabilidade | Programação digital, ciclos automatizados, registro de dados em tempo real | Produção de alto volume, peças idênticas, rastreabilidade para garantia de qualidade |

| Aplicações | Aeroespacial, automotiva, processamento de materiais reativos | Consistência garantida da peça, segurança, desempenho em usos críticos |

Pronto para aprimorar sua fabricação com tratamento térmico confiável e escalável? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Seja você na indústria aeroespacial, automotiva, ou lidando com materiais reativos, nossos fornos a vácuo entregam o controle e a consistência que você exige. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?