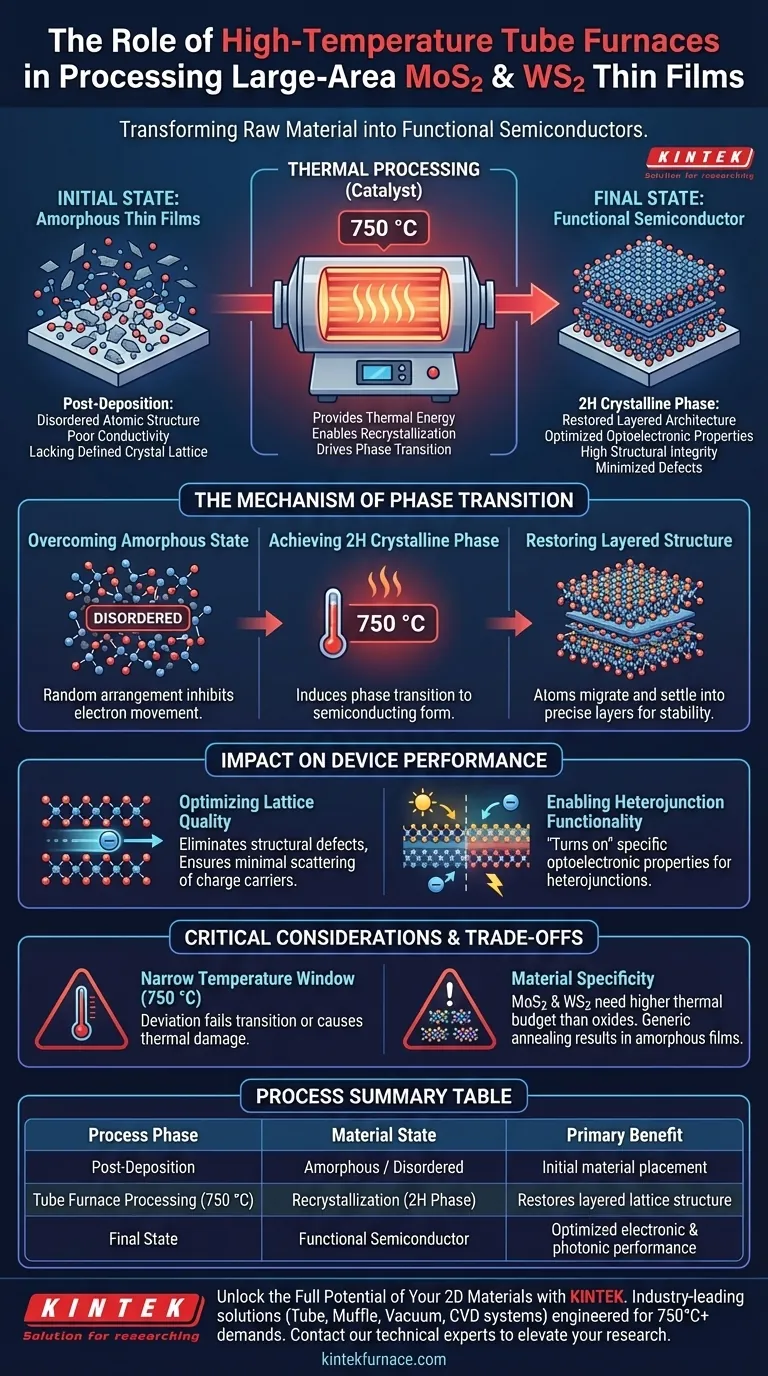

Um forno tubular de alta temperatura é o catalisador que transforma a matéria-prima em um semicondutor funcional. Em seu estado inicial, imediatamente após a deposição, filmes finos de MoS2 e WS2 de grande área são tipicamente amorfos, sem uma estrutura cristalina definida. O forno tubular fornece a energia térmica necessária para reorganizar a estrutura atômica, convertendo o material em um estado semicondutor de alta qualidade.

Insight Principal: A deposição coloca o material no substrato, mas o processamento térmico define sua utilidade. O tratamento de alta temperatura promove uma transição de fase crítica — especificamente a 750 °C — que é necessária para restaurar a rede em camadas do material e ativar as propriedades optoeletrônicas essenciais para o desempenho do dispositivo.

O Mecanismo da Transição de Fase

Superando o Estado Amorfo

Filmes finos recém-depositados de Dissulfeto de Molibdênio (MoS2) e Dissulfeto de Tungstênio (WS2) frequentemente sofrem de desordem atômica.

Neste estado amorfo, os átomos estão dispostos aleatoriamente em vez de alinhados em um padrão repetitivo. Essa falta de ordem inibe severamente a capacidade do material de conduzir elétrons ou interagir efetivamente com a luz.

Alcançando a Fase Cristalina 2H

A função principal do forno tubular é facilitar a recristalização.

Ao submeter os filmes a altas temperaturas, especificamente em torno de 750 °C, o processo induz uma transição de fase. Isso muda o material de seu ponto de partida amorfo para a fase cristalina 2H desejada, que é a forma semicondutora desses dicalcogenetos de metais de transição.

Restaurando a Estrutura em Camadas

MoS2 e WS2 são materiais bidimensionais definidos por sua distinta arquitetura em camadas.

A energia térmica fornecida pelo forno permite que os átomos migrem e se acomodem nessas camadas precisas. Essa restauração da estrutura da rede é inegociável para garantir a estabilidade física e a qualidade do filme.

Impacto no Desempenho do Dispositivo

Otimizando a Qualidade da Rede

Alto desempenho requer alta integridade estrutural.

O processo de recristalização elimina defeitos estruturais que ocorrem durante a deposição. Ao otimizar a qualidade da rede, o forno garante que os portadores de carga (elétrons) possam se mover através do filme com o mínimo de espalhamento ou resistência.

Habilitando a Funcionalidade de Heterojunção

Esses filmes são frequentemente usados para criar heterojunções — interfaces entre dois semicondutores diferentes.

Para que uma heterojunção funcione, os materiais devem possuir propriedades optoeletrônicas específicas. O tratamento térmico garante que essas propriedades sejam "ativadas", permitindo que o dispositivo execute suas funções eletrônicas ou fotônicas pretendidas de forma eficiente.

Considerações Críticas e Compromissos

A Janela de Temperatura é Estreita

A precisão é fundamental ao operar o forno tubular.

A referência principal indica que 750 °C é a temperatura alvo para esses materiais específicos. Desviar significativamente dessa temperatura pode não induzir a transição de fase 2H ou, inversamente, pode danificar o filme fino através de estresse térmico excessivo.

Especificidade do Material

É vital distinguir entre as necessidades de diferentes materiais.

Embora outros filmes finos possam exigir recozimento em temperaturas mais baixas (como 300 °C ou 375 °C para óxidos ou CZTS), MoS2 e WS2 requerem um orçamento térmico significativamente maior. A aplicação de uma receita de recozimento "genérica" provavelmente resultará em um filme que permanece amorfo e eletronicamente inativo.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar seu fluxo de trabalho de processamento, alinhe seu tratamento térmico com seus alvos de desempenho específicos:

- Se seu foco principal é Integridade Estrutural: Certifique-se de que seu forno possa manter uma temperatura estável de 750 °C para restaurar completamente a rede em camadas e eliminar regiões amorfas.

- Se seu foco principal é Desempenho Eletrônico: Priorize a obtenção da fase cristalina 2H, pois essa estrutura específica dita o comportamento semicondutor do dispositivo.

Em última análise, o forno tubular não é apenas um elemento de aquecimento; é a ferramenta que dita a identidade eletrônica final do seu filme fino.

Tabela Resumo:

| Fase do Processo | Estado do Material | Requisito de Temperatura | Benefício Principal |

|---|---|---|---|

| Pós-Deposição | Amorfo / Desordenado | Ambiente | Posicionamento inicial do material |

| Processamento em Forno Tubular | Recristalização (Fase 2H) | ~750 °C | Restaura a estrutura da rede em camadas |

| Estado Final | Semicondutor Funcional | Resfriamento Controlado | Desempenho eletrônico e fotônico otimizado |

Desbloqueie Todo o Potencial de Seus Materiais 2D com a KINTEK

A transição de filmes amorfos para semicondutores de alto desempenho requer precisão térmica absoluta. A KINTEK oferece soluções de alta temperatura líderes na indústria — incluindo sistemas Tubulares, Mufla, a Vácuo e CVD — projetados para atender às rigorosas demandas de 750°C+ do processamento de MoS2 e WS2.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para os requisitos exclusivos do seu laboratório, garantindo que seus filmes finos atinjam a fase cristalina 2H perfeita sempre.

Pronto para elevar sua pesquisa de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno ideal para sua aplicação.

Guia Visual

Referências

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Qual o papel dos fornos tubulares de atmosfera controlada na reciclagem de sucata de fio de cobre? Produção de Pó de Precisão

- Como um forno tubular de alta precisão influencia a qualidade de crescimento do grafeno? Otimizar o desempenho da síntese CVD

- Por que é necessário um forno tubular de alta temperatura para reparo de recozimento após gravação a seco? Restauração da Rede Cristalina

- Quais são as vantagens técnicas de usar um forno de tubo de vácuo para vidro S53P4-NO2? Obtenha 100% de Resultados Amorfos

- Por que usar tubos de vácuo selados para suportes de perovskita? Alcance uniformidade superior na síntese de filmes finos

- Qual o papel de um forno tubular de alta temperatura na síntese de Pt/MoS2? Domine a Engenharia de Defeitos em Nível Atômico

- Qual é a função do processo de pré-oxidação realizado em um forno tubular? Estabilizar a lignina para fibras de carbono.