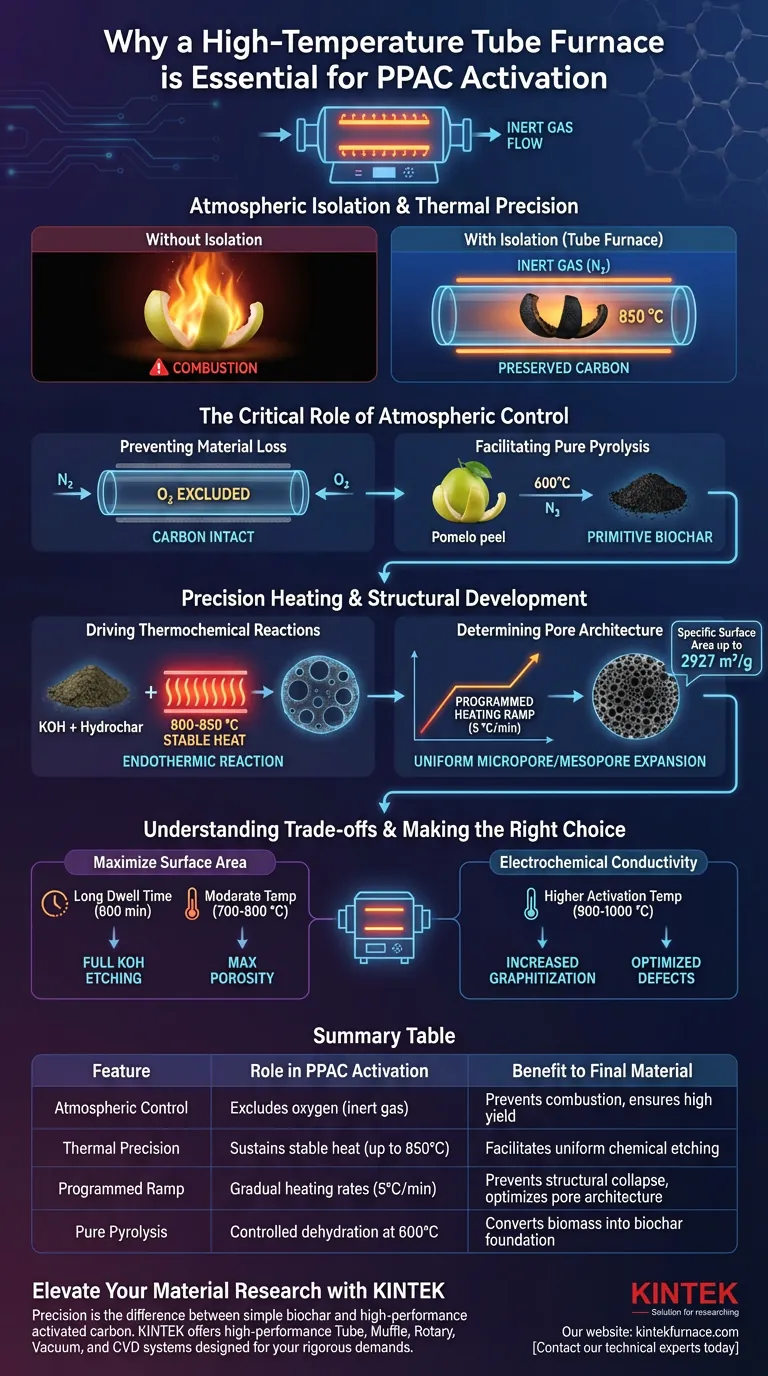

O isolamento atmosférico e a precisão térmica são os requisitos inegociáveis. Um forno tubular de alta temperatura é essencial para ativar o carvão ativado à base de casca de pomelo (PPAC) porque fornece um ambiente estritamente controlado e livre de oxigênio, mantendo temperaturas exatas, tipicamente em torno de 850 °C. Essa configuração específica impede que o substrato de carbono queime por oxidação, garantindo que as reações químicas criem porosidade profunda em vez de destruir o material.

O forno tubular atua como um reator de precisão que desacopla o alto calor da combustão. Ao manter uma atmosfera inerte, permite que os agentes ativadores corroam fisicamente a matriz de carbono, gerando a área de superfície específica extrema necessária para aplicações eletroquímicas de alto desempenho.

O Papel Crítico do Controle Atmosférico

Prevenção de Perda de Material

A função principal do forno tubular é criar um ambiente selado que exclui o oxigênio. Em temperaturas de ativação de 850 °C, o carbono é altamente reativo e entraria em combustão instantaneamente se exposto ao ar.

Ao utilizar um fluxo de gás inerte (tipicamente Nitrogênio), o forno garante que o carbono permaneça intacto. Essa proteção é vital para preservar o rendimento do material, permitindo que as mudanças químicas ocorram dentro da estrutura do carbono.

Facilitação da Pirólise Pura

Antes da ativação, a casca de pomelo bruta deve passar por carbonização. O forno tubular facilita isso aquecendo o material a aproximadamente 600 °C sob proteção de nitrogênio.

Esse ambiente impulsiona a desidratação e a decomposição de componentes orgânicos complexos. Ele converte a biomassa bruta em biochar primitivo com uma estrutura aromática inicial, que serve como base necessária para a ativação química subsequente.

Aquecimento de Precisão e Desenvolvimento Estrutural

Impulsionando Reações Termoquímicas

O processo de ativação depende de uma reação entre o hidrocarbone carbonizado e agentes químicos, como Hidróxido de Potássio (KOH). Essa reação é endotérmica e requer calor sustentado e estável para prosseguir.

O forno tubular fornece a estabilidade térmica necessária para manter a câmara de reação em aproximadamente 800 °C a 850 °C. Essa entrada de energia permite que o KOH "digeria" efetivamente partes da estrutura de carbono, criando uma vasta rede de poros.

Determinando a Arquitetura dos Poros

A área de superfície específica do material final—que pode atingir valores tão altos quanto 2927 m²/g—é diretamente ditada pela precisão do perfil de aquecimento.

Os fornos tubulares permitem taxas de aquecimento programadas (por exemplo, 5 °C/min). Esse aumento gradual e controlado de temperatura garante um aquecimento uniforme, o que é crucial para expandir as estruturas de microporos e mesoporos uniformemente por todo o material sem causar colapso estrutural.

Compreendendo os Compromissos

Sensibilidade aos Parâmetros do Processo

Embora os fornos tubulares ofereçam precisão, a qualidade do resultado é altamente sensível aos parâmetros programados. Desvios na temperatura podem alterar drasticamente as propriedades do material; por exemplo, variar a temperatura entre 800 °C, 900 °C e 1000 °C muda o grau de grafitação e as razões de defeitos.

Complexidade da Otimização

Ao contrário de métodos de aquecimento mais simples, o uso de um forno tubular de alta temperatura requer o balanceamento de múltiplas variáveis, como taxas de fluxo de gás, rampas de aquecimento e tempos de permanência (frequentemente até 600 minutos). A calibração inadequada desses fatores pode levar a perdas de condução ou desenvolvimento insuficiente de poros, tornando o material menos eficaz para uso eletroquímico.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações específicas que você emprega com seu forno tubular devem depender da aplicação final do carvão ativado.

- Se o seu foco principal for a Área de Superfície Máxima: Priorize tempos de permanência longos (por exemplo, 600 minutos) em temperaturas moderadas (700 °C - 800 °C) para permitir que o ativador (KOH) corroa completamente os microporos na estrutura.

- Se o seu foco principal for a Condutividade Eletroquímica: Mire em temperaturas de ativação mais altas (900 °C - 1000 °C) para aumentar o grau de grafitação e otimizar a razão de defeitos nas fibras de carbono.

Em última análise, o forno tubular de alta temperatura não é apenas uma fonte de calor; é o instrumento que permite esculpir a estrutura atômica do carbono para aplicações de alta tecnologia específicas.

Tabela Resumo:

| Característica | Papel na Ativação de PPAC | Benefício para o Material Final |

|---|---|---|

| Controle Atmosférico | Exclui oxigênio via fluxo de gás inerte | Previne a combustão do material e garante alto rendimento |

| Precisão Térmica | Mantém calor estável (até 850°C) | Facilita a corrosão química uniforme por agentes ativadores |

| Rampa Programada | Taxas de aquecimento graduais (por exemplo, 5°C/min) | Previne o colapso estrutural; otimiza a arquitetura dos poros |

| Pirólise Pura | Desidratação controlada a 600°C | Converte biomassa em base de biochar para ativação |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre biochar simples e carvão ativado de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas de ativação de carbono e pesquisa eletroquímica.

Se você está otimizando a arquitetura dos poros ou escalonando a produção, nossos fornos de alta temperatura de laboratório personalizáveis fornecem a estabilidade térmica e a integridade atmosférica que seu projeto exige.

Pronto para esculpir suas estruturas atômicas com precisão? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um forno tubular facilita a ativação e a modelagem de nanofios de NiCoO2? Otimize o desempenho do seu catalisador

- Qual o papel de um forno tubular de alta temperatura na síntese de carbono nanoporoso? Insights essenciais sobre o estágio de ativação

- Que benefícios oferecem os fornos tubulares de alta temperatura? Obtenha Calor Preciso e Uniforme para Materiais Avançados

- Como um forno tubular de alta temperatura contribui para o tratamento de solução de ligas de titânio-alumínio?

- Qual papel um forno tubular de zona dupla desempenha na síntese de cristais únicos de Janus RhSeCl em larga escala?

- Quais são alguns exemplos de aplicações de pesquisa para fornos tubulares de laboratório? Desbloqueie a precisão em experimentos de alta temperatura

- Quais são os principais componentes do mecanismo de aquecimento de um forno tubular? Descubra o Aquecimento de Precisão para o Seu Laboratório

- Por que o biochar é misturado com KOH e tratado a 800 °C em um forno tubular? Desvende os Segredos do Carbono Poroso Hierárquico