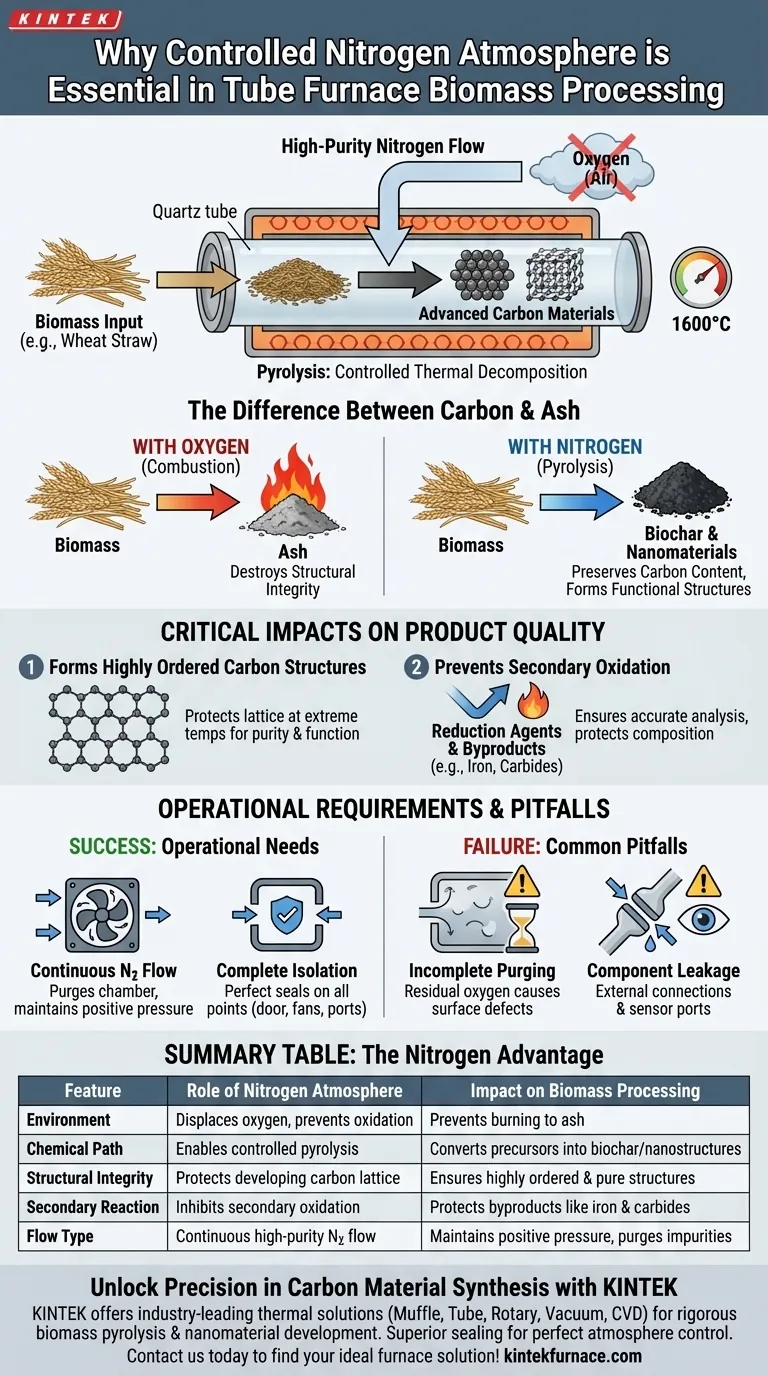

Uma atmosfera controlada de nitrogênio é o fator definidor entre a criação de materiais avançados de carbono e simplesmente a queima de biomassa até virar cinzas. Em um forno tubular, esse ambiente inerte desloca o oxigênio para prevenir a combustão, garantindo que o processamento em alta temperatura converta os precursores (como palha de trigo) em estruturas de carbono puras e altamente ordenadas, em vez de destruí-los.

Insight Central: A presença de oxigênio durante o tratamento térmico em alta temperatura desencadeia a combustão, destruindo a integridade estrutural do material. O nitrogênio atua como uma barreira protetora, forçando a biomassa a passar pela pirólise — um processo de decomposição térmica que preserva o teor de carbono e cria nanomateriais funcionais.

A Química do Processamento Inerte

Prevenindo Oxidação e Combustão

A função mais imediata do nitrogênio é criar um ambiente com deficiência de oxigênio.

Se a biomassa for exposta a altas temperaturas (até 1600°C) na presença de ar, ela irá inflamar e oxidar.

O nitrogênio desloca o ar ambiente, prevenindo essa combustão direta e garantindo que a biomassa sobreviva ao choque térmico.

Possibilitando a Degradação Térmica Seletiva

Em vez de queimar, a biomassa passa por uma degradação controlada.

A atmosfera inerte facilita mudanças químicas específicas, como desidratação e descarboxilação.

Isso quebra seletivamente a celulose, hemicelulose e lignina, deixando para trás um sólido rico em carbono conhecido como biochar.

Impactos Críticos na Qualidade do Produto

Formando Estruturas de Carbono Altamente Ordenadas

Para aplicações avançadas, como a conversão de palha de trigo em nanoesferas de carbono, a pureza é primordial.

A atmosfera de nitrogênio protege a rede de carbono em desenvolvimento à medida que ela se forma em temperaturas extremas.

Isso garante que o produto final retenha propriedades funcionais específicas e alta ordem estrutural, que seriam arruinadas pela oxidação.

Prevenindo Oxidação Secundária

O papel protetor do nitrogênio se estende além da própria biomassa.

Ele previne a combustão não intencional de agentes redutores de carbono e protege subprodutos recém-formados, como ferro metálico e carbetos de cromo.

Sem essa barreira, esses materiais sofreriam oxidação secundária, alterando sua composição química e tornando a análise imprecisa.

Requisitos Operacionais para Eficácia

Estabelecendo um Fluxo Contínuo

Um volume estático de nitrogênio raramente é suficiente.

Um sistema de controle de atmosfera deve fornecer um fluxo contínuo de nitrogênio de alta pureza para purgar a câmara e manter uma barreira de pressão positiva contra o ambiente externo.

Garantindo Isolamento Completo

A eficácia da atmosfera depende inteiramente da vedação do forno.

O espaço de trabalho interno deve ser isolado usando dispositivos de vedação na carcaça, porta e todos os pontos de conexão (ventiladores, termopares, empurradores).

Mesmo um pequeno vazamento pode introduzir oxigênio suficiente para degradar a qualidade da amostra.

Erros Comuns a Evitar

Purga Incompleta

Falhar em deslocar completamente o volume inicial de ar antes do início do aquecimento é um erro crítico.

O oxigênio residual preso no tubo atacará a superfície da biomassa imediatamente à medida que as temperaturas aumentam, levando a defeitos superficiais ou formação parcial de cinzas.

Ignorando Vazamentos de Componentes

Os usuários frequentemente se concentram na vedação principal da porta, mas negligenciam as conexões periféricas.

Peças de conexão externas, como tubos de radiação e portas de sensores, são pontos de falha comuns onde o ar pode ser inalado, comprometendo o ambiente inerte.

Otimizando Seu Processo Térmico

Para alcançar as propriedades de material desejadas, alinhe seu controle atmosférico com seus objetivos de saída específicos:

- Se seu foco principal são Nanomateriais de Alta Pureza: Garanta um fluxo contínuo de nitrogênio em alto volume para suportar o processamento até 1600°C sem degradação estrutural.

- Se seu foco principal é Análise Química: Priorize o isolamento da câmara do forno para prevenir a oxidação secundária que poderia distorcer seus dados sobre produtos de redução.

Em última análise, a atmosfera de nitrogênio não é apenas uma medida de segurança; é o agente de controle químico que dita a pureza e a estrutura do seu material de carbono final.

Tabela Resumo:

| Característica | Papel da Atmosfera de Nitrogênio | Impacto no Processamento de Biomassa |

|---|---|---|

| Ambiente | Desloca o oxigênio e previne a oxidação | Impede que o material queime até virar cinzas |

| Caminho Químico | Possibilita a pirólise controlada | Converte precursores em biochar/nanoestruturas |

| Integridade Estrutural | Protege a rede de carbono em desenvolvimento | Garante estruturas de carbono altamente ordenadas e puras |

| Reação Secundária | Inibe a oxidação secundária | Protege subprodutos como ferro e carbetos |

| Tipo de Fluxo | Fluxo contínuo de nitrogênio de alta pureza | Mantém pressão positiva e purga impurezas |

Desbloqueie a Precisão na Síntese de Materiais de Carbono com a KINTEK

Não deixe a oxidação comprometer sua pesquisa. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para as rigorosas demandas da pirólise de biomassa e desenvolvimento de nanomateriais. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos apresentando tecnologia de vedação superior para controle atmosférico perfeito. Se você precisa de equipamentos de laboratório padrão ou um sistema totalmente personalizado para suas necessidades exclusivas de alta temperatura, nossa equipe está pronta para apoiar seu sucesso.

Pronto para elevar a pureza do seu material? Entre em contato conosco hoje mesmo para encontrar sua solução de forno ideal!

Guia Visual

Referências

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como um forno tubular de zona dupla facilita a síntese de cristais únicos de CrSBr? Domine o Processo CVT

- Qual é a função principal de um Forno Tubular na conversão de PET em carvão ativado? Alcançar Carbonização de Precisão

- Quais são as funções de um reator de leito fixo de tubo de quartzo? Garanta precisão na avaliação do catalisador

- Qual o papel de um Forno Tubular na desoleificação de catalisadores HDS? Desbloqueie a Recuperação Eficiente de Pirólise

- Por que é necessária uma fornalha tubular de alto desempenho para ativação química? Alcance controle preciso de poros a 700°C

- Por que é necessário um forno tubular com fluxo de nitrogênio para a pirólise de Cu/Zn-SAN? Alcançar Dispersão Atômica

- Qual o papel de um forno tubular na reciclagem de capacitores de tântalo? Melhorando a Recuperação de Metais Através da Pirólise

- Qual é a função básica de um forno tubular de alta temperatura?Aquecimento de precisão para materiais avançados