Para garantir a estabilidade e a densidade das cerâmicas de Li7La3Zr2O12 (LLZO), são necessárias técnicas de processamento específicas para neutralizar a volatilidade do lítio em altas temperaturas. O uso de cadinhos de alumina de alta pureza, combinado com o método de embutimento em pó-mãe, cria um microambiente controlado e quimicamente estável que preserva a estequiometria e a estrutura cristalina do material.

Ponto Principal O principal desafio na sinterização de LLZO é evitar a evaporação do lítio, que leva à formação de fases de impureza de baixa condutividade. Cadinhos de alumina de alta pureza fornecem um recipiente de contenção não reativo, enquanto o método de embutimento em pó-mãe gera uma atmosfera sacrificial de vapor de lítio para compensar ativamente a perda, garantindo a formação da fase de granada cúbica de alta condutividade.

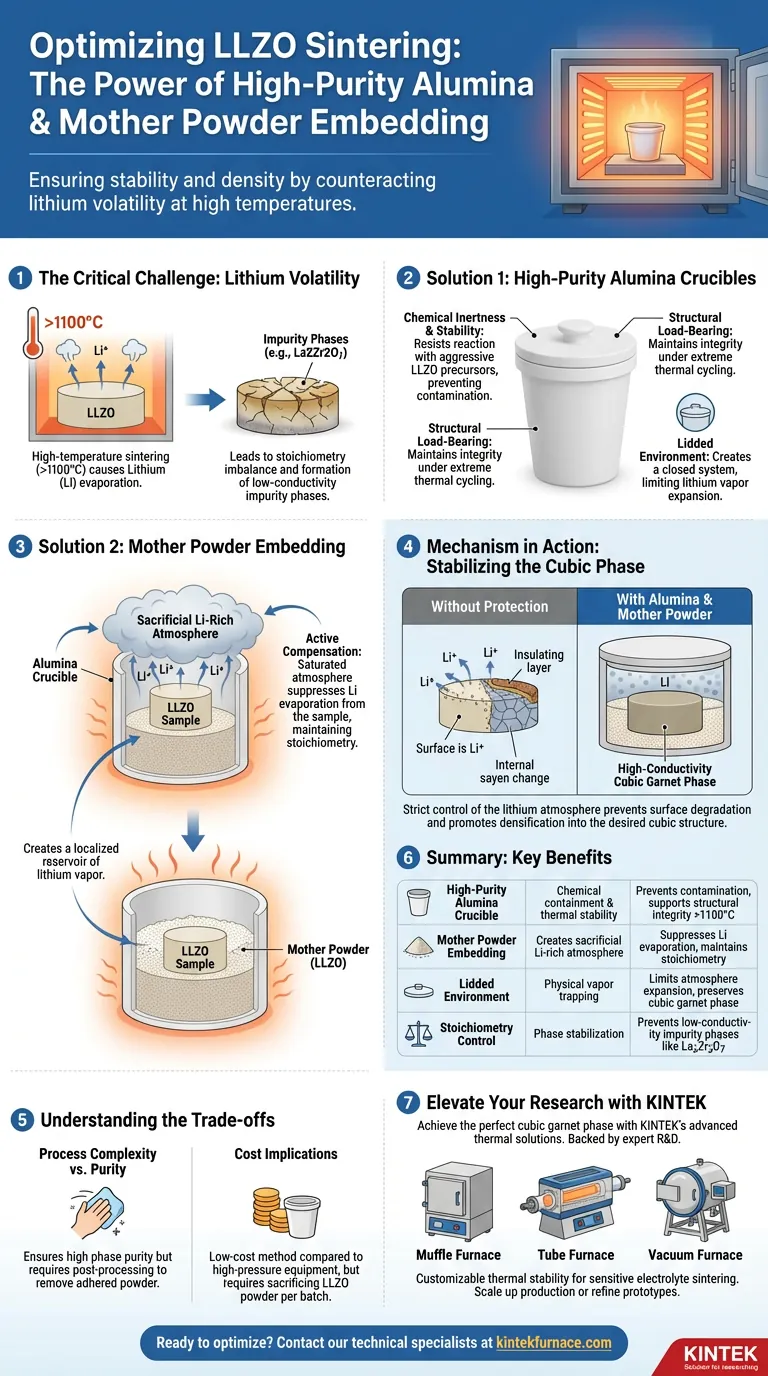

O Desafio Crítico: Volatilidade do Lítio

O Risco da Sinterização em Alta Temperatura

A sinterização de LLZO requer temperaturas frequentemente superiores a 1100°C para alcançar o crescimento de grãos e a densificação. Nessas temperaturas, o lítio é altamente volátil e propenso à evaporação.

Consequências da Perda de Lítio

Quando o lítio evapora da amostra, o material sofre um desequilíbrio estequiométrico. Essa perda desencadeia a degradação da fase cúbica desejada em fases secundárias indesejáveis, mais notavelmente La2Zr2O7. Essas fases de impureza são prejudiciais porque possuem baixa condutividade iônica, prejudicando severamente o desempenho do eletrólito final.

O Papel dos Cadinhos de Alumina de Alta Pureza

Inércia Química e Estabilidade

A alumina de alta pureza é selecionada principalmente por sua superior estabilidade química em temperaturas extremas. Ao contrário de outros materiais de contenção, a alumina de alta pureza resiste à reação com os precursores agressivos de LLZO, impedindo que impurezas externas migrem para a amostra de eletrólito.

Suporte Estrutural

Além das propriedades químicas, esses cadinhos oferecem excelente capacidade de suporte de carga em altas temperaturas. Eles mantêm sua integridade estrutural durante o rigoroso ciclo de aquecimento, garantindo que a amostra permaneça mecanicamente estável enquanto a cerâmica se densifica.

Contenção do Microambiente

Quando usados com tampa, os cadinhos de alumina ajudam a criar um sistema "fechado". Essa contenção física limita o volume para o qual o vapor de lítio pode se expandir, aprisionando efetivamente a atmosfera gerada pelo pó de base próximo à amostra.

O Mecanismo de Embutimento em Pó-Mãe

Criação de uma Atmosfera Sacrificial

O "pó-mãe" é simplesmente pó de LLZO da mesma composição da amostra. Ao embutir ou cobrir a amostra neste pó, você cria um reservatório localizado de lítio.

Compensação Ativa

À medida que o sistema aquece, o pó-mãe libera vapor de lítio. Isso cria um ambiente rico em lítio de alta concentração ao redor da amostra. Como a atmosfera circundante já está saturada de lítio do pó, a força motriz termodinâmica para o lítio evaporar da *própria amostra* é significativamente reduzida.

Estabilização da Fase Cúbica

Essa técnica atua como um regulador de atmosfera. Ao suprimir a volatilização, o método garante que a amostra mantenha a fórmula química correta (estequiometria). Essa estabilidade impede que a superfície se degrade em fases isolantes e permite que o material se densifique na estrutura de granada cúbica de alta condutividade.

Compreendendo os Compromissos

Complexidade do Processo vs. Pureza

Embora o embutimento de amostras em pó-mãe garanta alta pureza de fase, ele introduz complexidade. A superfície da amostra pode exigir pós-processamento para remover o pó aderido ou a rugosidade superficial causada pela interação com o material de base.

Implicações de Custo

O uso de pó-mãe é geralmente considerado um método de baixo custo em comparação com equipamentos especializados de alta pressão. No entanto, ele requer o sacrifício de uma quantidade de pó LLZO de alta qualidade para cada ciclo de sinterização, o que afeta a eficiência total do material e o custo por lote.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização de LLZO, considere os seguintes ajustes específicos:

- Se seu foco principal for evitar fases de impureza: Certifique-se de que o pó-mãe cubra completamente a amostra para eliminar quaisquer zonas "pobres" onde a depleção de lítio possa desencadear a formação de La2Zr2O7.

- Se seu foco principal for maximizar a densidade: Utilize um cadinho de alumina com tampa para minimizar a fuga de vapor de lítio, permitindo tempos de sinterização mais longos que promovam o crescimento de grãos sem degradar o material.

Ao controlar estritamente a atmosfera de lítio por meio desses métodos, você transforma um processo volátil em um caminho reprodutível para eletrólitos de estado sólido de alto desempenho.

Tabela Resumo:

| Componente/Método | Função Primária | Benefício para a Sinterização de LLZO |

|---|---|---|

| Cadinho de Alumina de Alta Pureza | Contenção química e estabilidade térmica | Previne contaminação e suporta integridade estrutural a 1100°C+. |

| Embutimento em Pó-Mãe | Cria uma atmosfera sacrificial rica em lítio | Suprime a evaporação de lítio da amostra, mantendo a estequiometria. |

| Ambiente com Tampa | Aprisionamento físico de vapor | Limita a expansão da atmosfera para garantir que a fase de granada cúbica seja preservada. |

| Controle de Estequiometria | Estabilização de fase | Previne a formação de fases de impureza de baixa condutividade como La2Zr2O7. |

Eleve Sua Pesquisa em Baterias de Estado Sólido com a KINTEK

Alcançar a fase de granada cúbica perfeita em LLZO requer precisão e o equipamento certo. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece as soluções térmicas avançadas necessárias para a sinterização sensível de eletrólitos.

Nossa linha de fornos Mufla, Tubulares e a Vácuo é totalmente personalizável para atender aos seus requisitos específicos de temperatura e atmosfera. Seja para aumentar a produção ou refinar protótipos de laboratório, a KINTEK oferece a estabilidade térmica e a confiabilidade que seus materiais exigem.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno ideal para seu laboratório.

Guia Visual

Referências

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a chapa de aço ASTM A36 é usada para estruturas de fornos de tratamento térmico? Resistência Confiável e Custo-Benefício

- Qual o papel de um controlador de fluxo de massa (MFC) na redução de alumínio baseada em plasma? Controle de Precisão para Altos Rendimentos

- Por que a tecnologia de Defletor de Radiação Interna (IRB) é usada em projetos de moldes? Aprimorar a Qualidade da Solidificação Direcional

- Qual é o propósito de usar um controlador PID para acionar um forno de aquecimento? Domine a Precisão da Cinética Térmica

- Quais papéis o método Stockbarger e as ampolas de quartzo seladas a vácuo desempenham no crescimento de cristais de NaCl:Li e KCl:Na?

- Como uma unidade de evaporação e mistura auxilia no estudo da ignição de combustíveis? Melhore a pesquisa com controle preciso de vapor

- Como um cadinho de alumina é utilizado durante a sinterização a 1100°C de LLZO dopado com índio? Precauções de especialista explicadas

- Por que um cadinho de grafite é usado para fundir ligas Al-Mg-Si? Pureza Superior e Eficiência Térmica