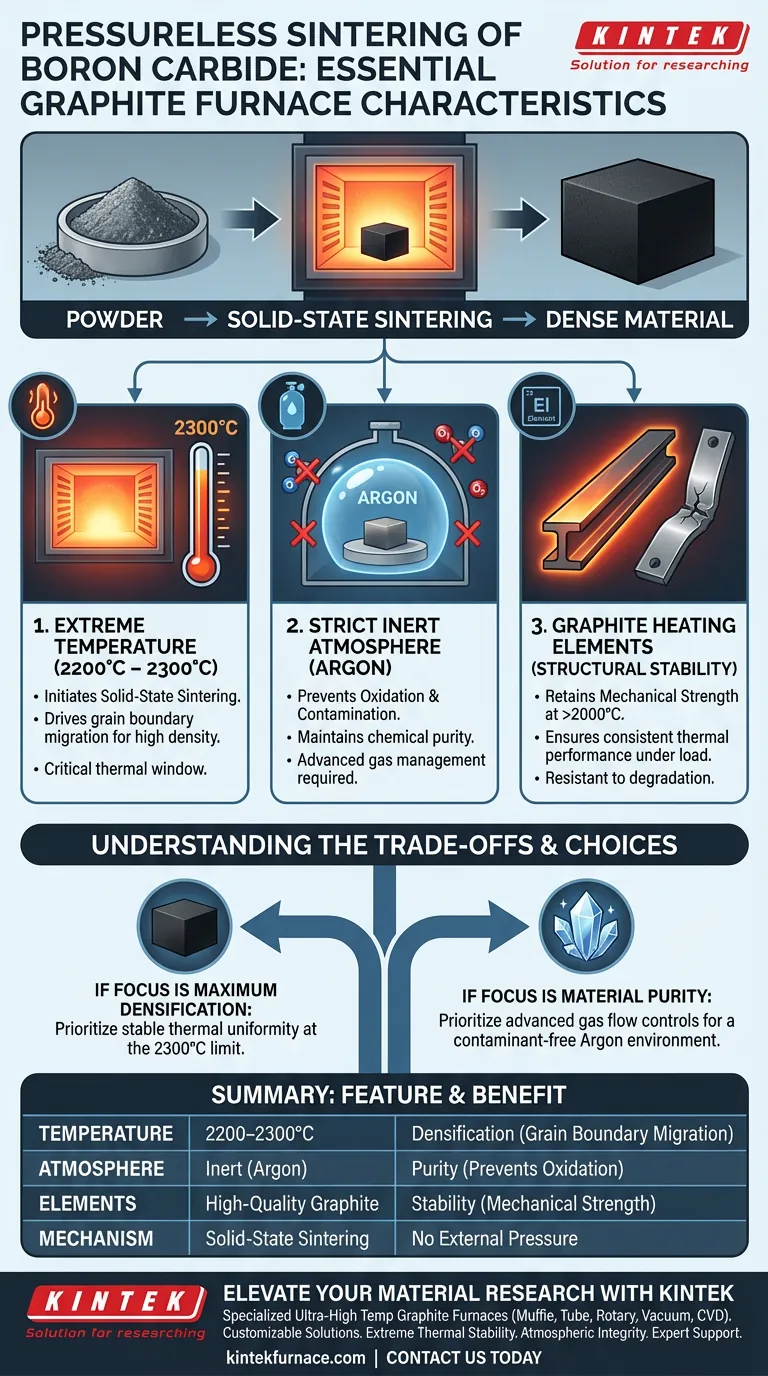

As características de desempenho essenciais de fornos de grafite de ultra-alta temperatura para esta aplicação são a capacidade de sustentar temperaturas entre 2200°C e 2300°C, a capacidade de manter uma atmosfera estritamente inerte (tipicamente Argônio) e a utilização de elementos de aquecimento de grafite que retêm resistência mecânica nesses extremos. Esses recursos são críticos para facilitar o mecanismo de sinterização em estado sólido necessário para densificar o pó de carboneto de boro sem a aplicação de pressão externa.

O sucesso da sinterização sem pressão depende da capacidade do forno de impulsionar a migração dos contornos de grão através de calor estável e extremo, ao mesmo tempo em que previne a oxidação, um equilíbrio alcançável apenas através de elementos de grafite de alto desempenho e controle de atmosfera inerte.

Alcançando a Densificação Através de Calor Extremo

Atingindo a Janela Crítica de Sinterização

A sinterização sem pressão de carboneto de boro requer uma faixa térmica altamente específica e agressiva.

O forno deve ser capaz de atingir e estabilizar em temperaturas entre 2200°C e 2300°C.

Operar abaixo desse limite falhará em fornecer a energia necessária para uma densificação adequada.

Impulsionando Mecanismos em Estado Sólido

O objetivo principal dessas temperaturas ultra-altas é iniciar a sinterização em estado sólido.

Nesse nível de calor, o ambiente do forno promove a migração dos contornos de grão.

Essa migração é o mecanismo físico que permite que o pó de carboneto de boro se aglomere em um material denso e sólido.

A Necessidade de Controle Ambiental

Prevenindo Contaminação com Atmosferas Inertes

Submeter materiais a 2300°C aumenta sua reatividade, tornando o controle atmosférico vital.

O forno deve ser projetado para suportar operação sob atmosferas inertes, especificamente usando gases como Argônio.

Isso previne a oxidação e garante que a pureza química do carboneto de boro seja mantida durante o ciclo de aquecimento.

Estabilidade Estrutural dos Elementos de Aquecimento

Resistência Mecânica Sob Carga Térmica

Gerar temperaturas acima de 2000°C coloca um estresse imenso nos componentes internos.

Elementos de aquecimento de grafite são essenciais porque mantêm excelente resistência mecânica mesmo nesses extremos térmicos.

Ao contrário de outros materiais que podem amolecer ou deformar, o grafite retém sua integridade estrutural, garantindo entrega de calor consistente.

Desempenho Térmico Consistente

A estabilidade do grafite se traduz diretamente em confiabilidade do processo.

Como os elementos de aquecimento não se degradam mecanicamente em altas temperaturas, o forno pode manter as condições térmicas precisas necessárias durante todo o ciclo de sinterização.

Entendendo os Compromissos

Temperatura vs. Estresse do Equipamento

Embora a faixa alvo seja de 2200°C a 2300°C, operar no limite superior desta janela acelera o desgaste dos componentes do forno.

Você deve garantir que os elementos de grafite sejam de alta qualidade para suportar a exposição prolongada a essas temperaturas sem degradação rápida.

Pureza da Atmosfera vs. Sucesso da Sinterização

Atingir a temperatura correta é fútil se a atmosfera inerte for comprometida.

Mesmo pequenas vazamentos ou impurezas no suprimento de Argônio podem interromper o processo de sinterização.

Os sistemas de vedação e gerenciamento de gás do forno são tão críticos quanto sua capacidade de aquecimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a configuração de forno certa para suas necessidades específicas, considere seus objetivos primários de processo:

- Se seu foco principal é a Máxima Densificação: Priorize um forno comprovadamente capaz de manter uniformidade térmica estável no limite superior de 2300°C para maximizar a migração dos contornos de grão.

- Se seu foco principal é a Pureza do Material: Priorize um forno com controles avançados de fluxo de gás para garantir um ambiente livre de contaminantes de Argônio durante todo o ciclo.

Ao alavancar a estabilidade térmica do grafite e o controle preciso da atmosfera, você cria as condições exatas necessárias para transformar pó solto em carboneto de boro de alto desempenho.

Tabela Resumo:

| Característica | Requisito | Benefício na Sinterização de Carboneto de Boro |

|---|---|---|

| Faixa de Temperatura | 2200°C a 2300°C | Inicia a migração dos contornos de grão para densificação |

| Atmosfera | Inerte Estrita (Argônio) | Previne oxidação e mantém a pureza química |

| Elementos de Aquecimento | Grafite de Alta Qualidade | Mantém resistência mecânica e estabilidade térmica |

| Mecanismo | Sinterização em Estado Sólido | Permite a coalescência de pós sem pressão externa |

Eleve Sua Pesquisa de Materiais com a KINTEK

Alcançar as condições extremas necessárias para a sinterização de carboneto de boro exige engenharia de precisão e durabilidade intransigente. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Grafite de Ultra-Alta Temperatura especializados, incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD—todos personalizáveis para atender às suas necessidades exclusivas de laboratório ou produção.

Nosso valor para você:

- Estabilidade Térmica Extrema: Atingir e manter 2300°C com precisão.

- Integridade da Atmosfera: Gerenciamento avançado de gás para ambientes livres de contaminantes.

- Personalização Especializada: Fornos projetados especificamente para seus fluxos de trabalho de sinterização.

Pronto para transformar seu processamento de pó? Entre em contato conosco hoje para discutir suas necessidades de alta temperatura com nossos especialistas técnicos!

Guia Visual

Referências

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Por que um sistema de alto vácuo é necessário para PVD de hidroxiapatita dopada? Obtenha revestimentos biomédicos de alta pureza

- Como os fornos de recozimento a vácuo são aplicados em pesquisa científica e campos acadêmicos? Desbloqueando a Pureza e Precisão do Material

- Como o ambiente de vácuo contribui para a fabricação de dispositivos médicos? Garanta Pureza e Precisão para a Segurança do Paciente

- Quais são as principais vantagens de usar fornos a vácuo contínuos no tratamento térmico de metais? Aumente a Eficiência e a Qualidade

- Qual o papel dos medidores de vazão mássica de alta precisão na nitretação a plasma? Domine a microestrutura da sua superfície

- Quais são as vantagens dos fornos a vácuo para sinterização? Alcance Qualidade de Material Superior e Controle

- Qual o papel dos fornos de alta temperatura no tratamento térmico do Ti-15Mo? Desbloqueie o desempenho avançado de ligas