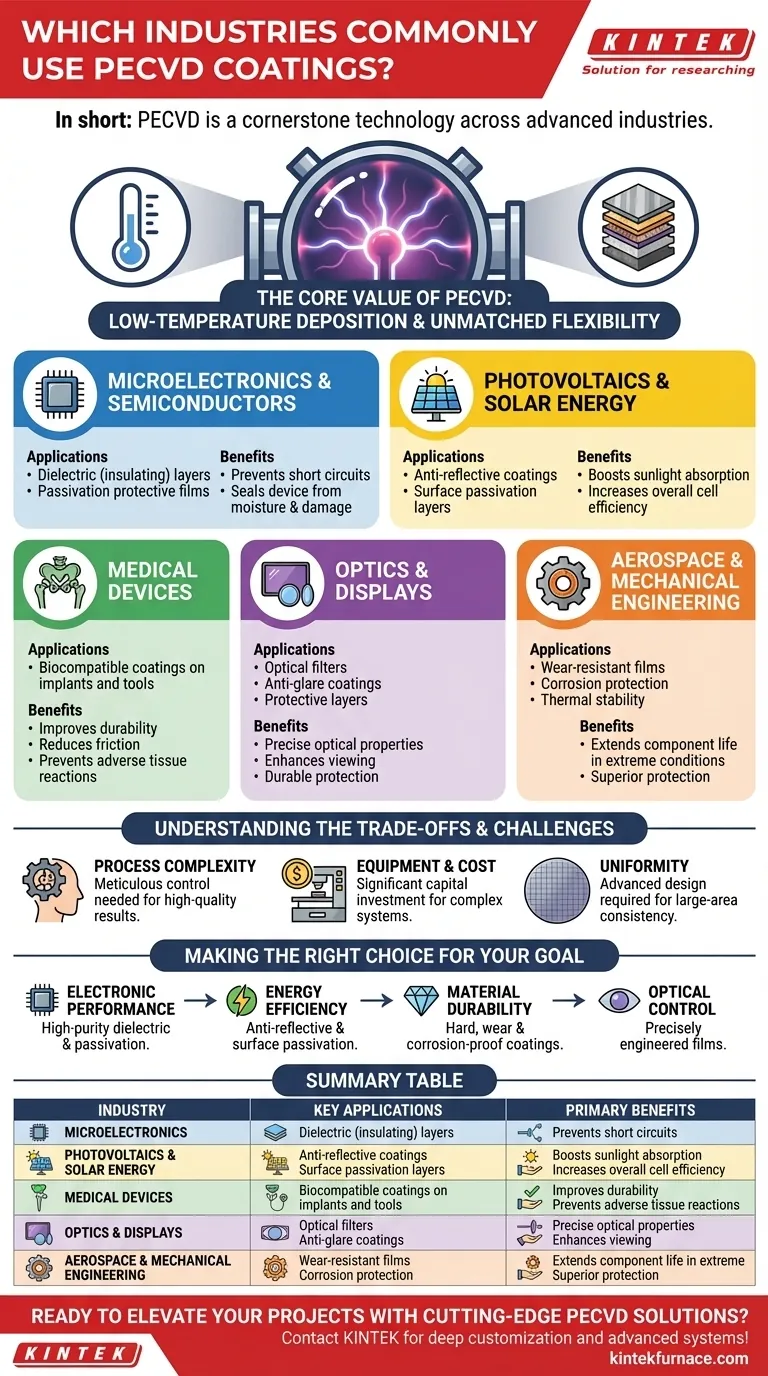

Em resumo, a Deposição Química de Vapor Assistida por Plasma (PECVD) é uma tecnologia fundamental utilizada em uma ampla gama de indústrias avançadas. Suas aplicações mais significativas encontram-se na microeletrônica para a criação de dispositivos semicondutores, na fabricação de células solares de alta eficiência e no campo médico para a produção de revestimentos biocompatíveis em implantes e ferramentas.

O valor central da PECVD é a sua capacidade de depositar películas finas funcionais e de alto desempenho em baixas temperaturas. Esta única vantagem desbloqueia seu uso em materiais sensíveis ao calor e componentes complexos que seriam danificados por métodos de deposição tradicionais de alta temperatura.

A Base: Por Que a PECVD É Tão Versátil?

A adoção generalizada da PECVD decorre do seu processo exclusivo de baixa temperatura, que oferece controle e flexibilidade de material excepcionais.

Uma Vantagem de Baixa Temperatura

Ao contrário da Deposição Química de Vapor (CVD) tradicional, que requer temperaturas muito altas para iniciar reações químicas, a PECVD utiliza um plasma rico em energia.

Este plasma fornece a energia necessária para decompor os gases precursores e depositar uma película fina sobre uma superfície. Ao operar em temperaturas significativamente mais baixas, a PECVD pode revestir eletrônicos sensíveis, plásticos e outros materiais sem causar danos térmicos.

Flexibilidade de Material Incomparável

O processo PECVD não se limita a um único tipo de material. Ele pode ser usado para depositar uma gama diversificada de revestimentos funcionais.

Isso inclui óxidos isolantes, nitretos condutores e até mesmo polímeros especializados, como silicones e fluorocarbonetos. Essa adaptabilidade permite que os engenheiros selecionem o material perfeito para um objetivo de desempenho específico.

Principais Aplicações Industriais da PECVD

Essa versatilidade fez da PECVD um processo essencial em quase todas as indústrias de alta tecnologia. Não é apenas uma ferramenta, mas uma plataforma para possibilitar inúmeras inovações modernas.

Microeletrônica e Semicondutores

Esta é, sem dúvida, a maior e mais crítica aplicação da PECVD. É usada para depositar camadas dielétricas (isolantes) entre caminhos condutores em um microchip, prevenindo curtos-circuitos.

Também é utilizada para camadas de passivação, que são películas finas e protetoras que selam o dispositivo semicondutor final contra umidade, contaminação e danos mecânicos.

Fotovoltaicos e Energia Solar

A eficiência é o objetivo final na produção de células solares. A PECVD desempenha dois papéis cruciais aqui.

Primeiro, ela é usada para aplicar revestimentos antirreflexo na superfície da célula solar, garantindo que a quantidade máxima de luz solar seja absorvida em vez de refletida. Segundo, ela cria camadas de passivação de superfície que reduzem as perdas de energia dentro da pastilha de silício, aumentando diretamente a eficiência geral da célula.

Óptica e Telas (Displays)

A PECVD permite a engenharia precisa das propriedades ópticas de uma película, como seu índice de refração.

Essa capacidade é usada para criar sofisticados filtros ópticos, revestimentos antirreflexo de alto desempenho para telas planas e revestimentos protetores duráveis para lentes e óculos de sol.

Dispositivos Médicos

Quando um dispositivo é implantado no corpo humano, sua interação superficial é crítica. A PECVD é usada para aplicar revestimentos ultrafinos e biocompatíveis em implantes médicos e ferramentas cirúrgicas.

Esses revestimentos podem melhorar a durabilidade, reduzir o atrito e prevenir reações adversas com o tecido corporal, aprimorando tanto a segurança quanto a longevidade do dispositivo.

Aeroespacial e Engenharia Mecânica

Componentes na indústria aeroespacial e pesada operam em condições extremas. A PECVD fornece uma solução ao depositar películas altamente duráveis.

Esses revestimentos oferecem resistência ao desgaste superior, proteção contra corrosão e estabilidade térmica, prolongando a vida operacional de peças críticas em motores e componentes estruturais.

Compreendendo as Trocas e Desafios

Embora incrivelmente poderosa, a PECVD é um processo sofisticado que requer experiência e investimento significativos para ser dominado.

Complexidade do Processo

A qualidade de uma película PECVD é determinada por uma interação complexa de variáveis, incluindo composição do gás, pressão, temperatura e potência do plasma. Alcançar um resultado consistente e de alta qualidade exige controle meticuloso e otimização do processo.

Equipamento e Custo

Os sistemas PECVD são ferramentas complexas de deposição a vácuo que representam um investimento de capital significativo. O custo e a infraestrutura necessários fazem com que sejam mais adequados para manufatura de alto valor, onde o desempenho justifica a despesa.

Uniformidade em Grandes Áreas

Depositar uma película perfeitamente uniforme em uma grande superfície (como uma tela de grande área ou uma pastilha de silício larga) pode ser desafiador. É necessário um design de sistema avançado para gerenciar a distribuição do plasma e garantir espessura e propriedades consistentes da película.

Fazendo a Escolha Certa para o Seu Objetivo

A PECVD não é uma solução única, mas sim uma tecnologia de plataforma. A maneira como você a aplica depende inteiramente do problema que você está tentando resolver.

- Se seu foco principal for o desempenho eletrônico e a miniaturização: Use PECVD para depositar as camadas dielétricas e de passivação de alta pureza essenciais para circuitos integrados modernos.

- Se seu foco principal for a eficiência energética: Aproveite a PECVD para criar os revestimentos antirreflexo e de passivação de superfície que aumentam diretamente a saída das células fotovoltaicas.

- Se seu foco principal for a durabilidade do material: Aplique PECVD para criar revestimentos duros, resistentes ao desgaste ou à prova de corrosão em componentes mecânicos, aeroespaciais ou médicos.

- Se seu foco principal for o controle óptico: Utilize PECVD para projetar precisamente o índice de refração das películas para filtros avançados, lentes e telas.

Em última análise, a capacidade da PECVD de criar superfícies funcionais é um facilitador chave para grande parte da tecnologia que define o nosso mundo.

Tabela Resumo:

| Indústria | Aplicações Principais de PECVD | Benefícios Primários |

|---|---|---|

| Microeletrônica | Camadas dielétricas, películas de passivação | Previne curtos-circuitos, protege contra umidade e contaminação |

| Fotovoltaicos | Revestimentos antirreflexo, passivação de superfície | Aumenta a eficiência da célula solar ao reduzir a reflexão e a perda de energia |

| Dispositivos Médicos | Revestimentos biocompatíveis em implantes e ferramentas | Melhora a durabilidade, reduz o atrito, previne reações adversas com os tecidos |

| Óptica e Telas | Filtros ópticos, revestimentos antirreflexo | Aprimora propriedades ópticas, fornece proteção durável para lentes e telas |

| Aeroespacial e Mecânica | Películas resistentes ao desgaste e protetoras contra corrosão | Prolonga a vida útil dos componentes em condições extremas, oferece estabilidade térmica |

Pronto para elevar seus projetos com soluções PECVD de ponta? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura avançados, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades exclusivas de experimentação e produção, seja você da microeletrônica, energia solar, dispositivos médicos, óptica ou aeroespacial. Entre em contato conosco hoje mesmo para discutir como nossas tecnologias PECVD personalizadas podem impulsionar a inovação e a eficiência em seu setor!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores