Em resumo, PVD (Deposição Física de Vapor) é a escolha superior para depositar filmes de alta pureza, particularmente metais, em geometrias relativamente simples, onde forte adesão e controle preciso são críticos. Enquanto o CVD (Deposição Química de Vapor) é mais adequado para criar revestimentos uniformes em superfícies tridimensionais complexas, o PVD se destaca quando o objetivo é transferir um material de origem para um substrato com mínima alteração química.

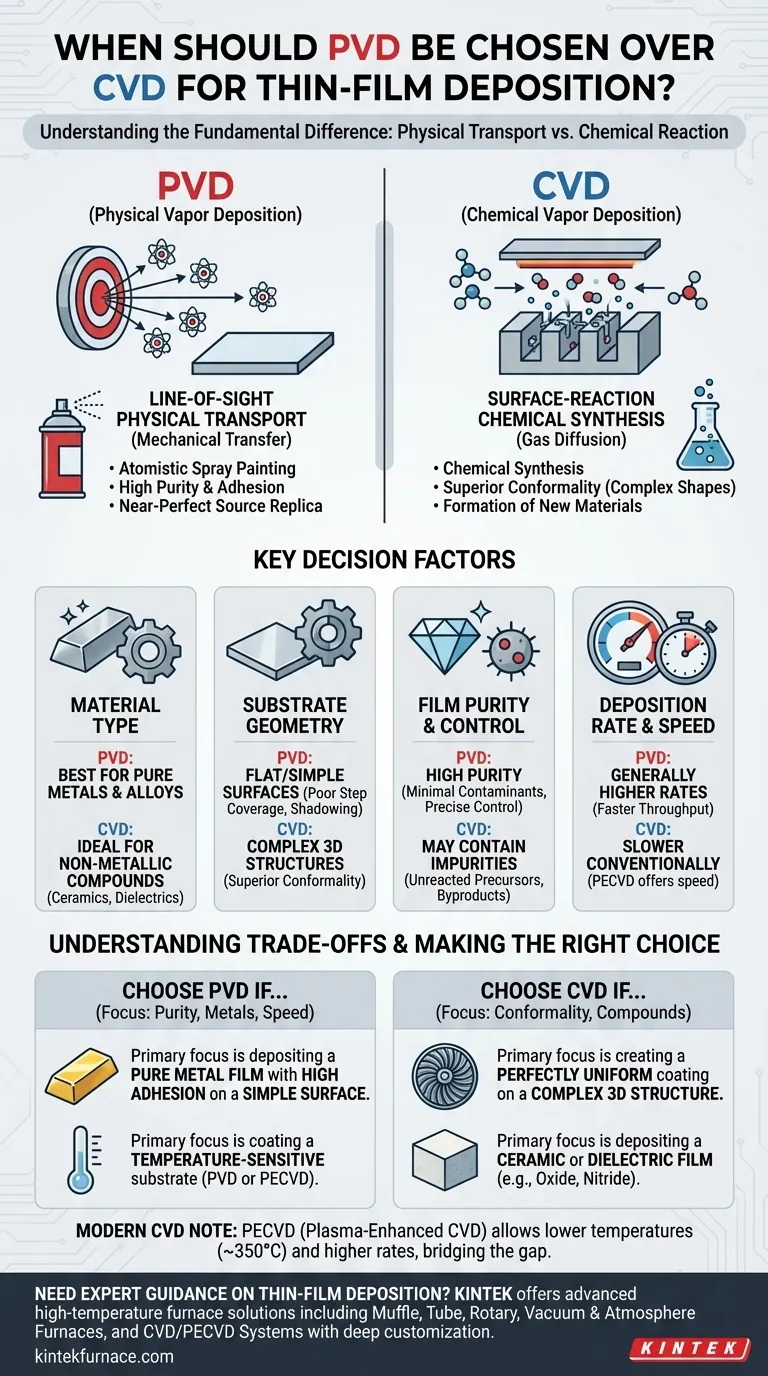

A decisão entre PVD e CVD depende de uma distinção fundamental: o PVD transporta fisicamente um material de uma fonte para um substrato, enquanto o CVD usa uma reação química para criar um novo material diretamente na superfície do substrato. Entender essa diferença central é a chave para selecionar o processo certo para sua aplicação.

A Diferença Fundamental: Transporte Físico vs. Reação Química

Para tomar uma decisão informada, você deve primeiro entender o mecanismo por trás de cada processo. Seus nomes — Físico vs. Químico — revelam sua natureza central e ditam seus respectivos pontos fortes e fracos.

Como Funciona o PVD: O Método de "Linha de Visada"

A Deposição Física de Vapor é essencialmente um processo de transferência mecânica. Em métodos como sputtering ou evaporação, um material de origem sólido (o "alvo") é bombardeado com energia, fazendo com que os átomos sejam ejetados.

Esses átomos viajam em linha reta através de um vácuo e se condensam no substrato, formando um filme fino. Pense nisso como um processo de pintura por spray em nível atômico.

Esse transporte físico e direto é o motivo pelo qual o PVD se destaca na produção de filmes que são excecionalmente puros, uniformes e com forte adesão. O filme final é uma réplica quase perfeita do material de origem.

Como Funciona o CVD: O Método de "Reação de Superfície"

A Deposição Química de Vapor é um processo de síntese. Ele introduz um ou mais gases precursores voláteis na câmara de reação.

Esses gases se decompõem e reagem na superfície aquecida do substrato, formando um novo material sólido como o filme desejado. Subprodutos indesejados são então exauridos da câmara.

Como o processo é regido pela difusão de gás e pela química de superfície, o CVD pode revestir geometrias intrincadas e complexas com uniformidade notável, uma propriedade conhecida como conformidade.

Fatores Decisivos Chave para PVD vs. CVD

Sua escolha será guiada por quatro fatores principais: o material que você precisa depositar, a forma do seu substrato, a velocidade necessária e o nível de pureza exigido.

Tipo de Material: Metais vs. Compostos

O PVD é o padrão para deposição de metais puros e suas ligas. O processo é ideal para criar alvos a partir desses materiais e transferi-los fisicamente.

O CVD é usado principalmente para depositar compostos não metálicos, como cerâmicas (óxidos, nitretos, carbetos) e outros dielétricos. A reação química permite a síntese de materiais que são difíceis ou impossíveis de criar como um alvo sólido de PVD.

Geometria do Substrato: Plana vs. Complexa

Devido à sua natureza de linha de visada, o PVD é mais eficaz para revestir superfícies planas ou suavemente curvas. Áreas que não estão no caminho direto do material de origem receberão pouco ou nenhum revestimento, um efeito conhecido como "sombreamento".

O processo baseado em gás do CVD permite que ele "flua" para dentro e ao redor de estruturas 3D complexas, trincheiras e furos passantes. Se você precisa de um revestimento perfeitamente uniforme em uma peça não plana, o CVD oferece conformidade superior.

Pureza e Controle do Filme

O PVD oferece filmes de maior pureza. Como é uma transferência física em vácuo elevado, o risco de incorporar contaminantes de gases precursores ou subprodutos químicos é praticamente eliminado. Isso permite um controle muito preciso sobre as propriedades do filme.

Filmes de CVD podem, às vezes, conter impurezas, como elementos precursores não reagidos ou subprodutos da reação química.

Taxa de Deposição e Vazão

Em geral, os processos de PVD podem atingir taxas de deposição mais altas do que o CVD convencional. Isso torna o PVD uma opção mais atraente para aplicações que exigem filmes mais espessos ou fabricação de alta vazão, onde a velocidade é uma prioridade.

Entendendo as Trocas (Trade-offs)

Nenhuma das tecnologias é uma solução mágica. Reconhecer suas limitações inerentes é crucial para evitar erros dispendiosos.

A Limitação do PVD: Má Cobertura de Passo (Step Coverage)

O principal inconveniente do PVD é a sua deposição por linha de visada. Ele não consegue revestir efetivamente as paredes laterais de trincheiras profundas ou o interior de peças complexas. Essa falta de conformidade o torna inadequado para muitas aplicações de microfabricação e empacotamento avançado.

A Limitação do CVD: Temperatura e Impurezas

Os processos tradicionais de CVD geralmente exigem temperaturas muito altas para impulsionar as reações químicas necessárias, o que pode danificar substratos sensíveis à temperatura, como polímeros ou certos componentes eletrônicos.

Além disso, a natureza química do processo significa que há sempre um risco de introdução de impurezas no filme, o que pode alterar suas propriedades elétricas ou mecânicas.

Uma Nota sobre Variantes Modernas de CVD

É importante reconhecer que a tecnologia CVD evoluiu. Variantes como PECVD (CVD Aprimorado por Plasma) usam um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas (por exemplo, ~350°C). O PECVD também pode oferecer altas taxas de deposição, preenchendo a lacuna com o PVD em certas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão no seu resultado mais importante.

- Se o seu foco principal for depositar um filme metálico puro com alta adesão em uma superfície simples: PVD é a solução definitiva e mais direta.

- Se o seu foco principal for criar um revestimento perfeitamente uniforme em uma estrutura 3D complexa: CVD é a única maneira de alcançar a conformidade necessária.

- Se o seu foco principal for depositar um filme cerâmico ou dielétrico, como um óxido ou nitreto: CVD é o processo padrão da indústria projetado para sintetizar esses materiais.

- Se o seu foco principal for revestir um substrato sensível à temperatura: PVD ou uma variante de baixa temperatura como PECVD são suas opções mais seguras e eficazes.

Ao alinhar o mecanismo fundamental do processo com seu objetivo final, você pode selecionar com confiança a tecnologia certa para o trabalho.

Tabela de Resumo:

| Fator | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Material | Melhor para metais puros e ligas | Ideal para compostos não metálicos (ex: óxidos, nitretos) |

| Geometria do Substrato | Adequado para superfícies planas ou simples; má cobertura de passo | Excelente para estruturas 3D complexas; conformidade superior |

| Pureza do Filme | Alta pureza com contaminantes mínimos | Pode conter impurezas de reações químicas |

| Taxa de Deposição | Taxas geralmente mais altas para maior vazão | Mais lento nas formas convencionais; PECVD oferece opções mais rápidas |

| Sensibilidade à Temperatura | Opções de temperatura mais baixa disponíveis; bom para substratos sensíveis | Altas temperaturas no CVD tradicional; PECVD reduz esse problema |

Precisa de orientação especializada na seleção da solução de deposição de filme fino certa para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos. Se você está trabalhando com metais, cerâmicas ou geometrias complexas, podemos ajudar a otimizar seu processo para resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento!

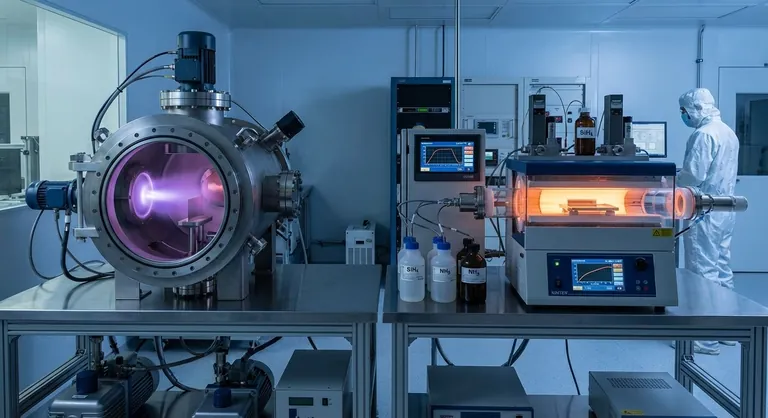

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas