Fundamentalmente, os fornos de resistência de alta temperatura tipo caixa são definidos pela sua versatilidade. Eles são projetados para acomodar uma vasta gama de peças, desde componentes pequenos e intrincados até grandes moldes e acessórios. A adequação de uma peça é determinada não por uma lista rígida de tipos, mas pela sua composição material, dimensões físicas e as condições atmosféricas específicas exigidas para o seu tratamento térmico.

A consideração principal não é "o que pode caber dentro", mas "quais são as condições térmicas e atmosféricas precisas exigidas para o processo?" A adequação do forno para uma peça é, em última análise, uma função da sua faixa de temperatura, uniformidade e sua capacidade de controle atmosférico.

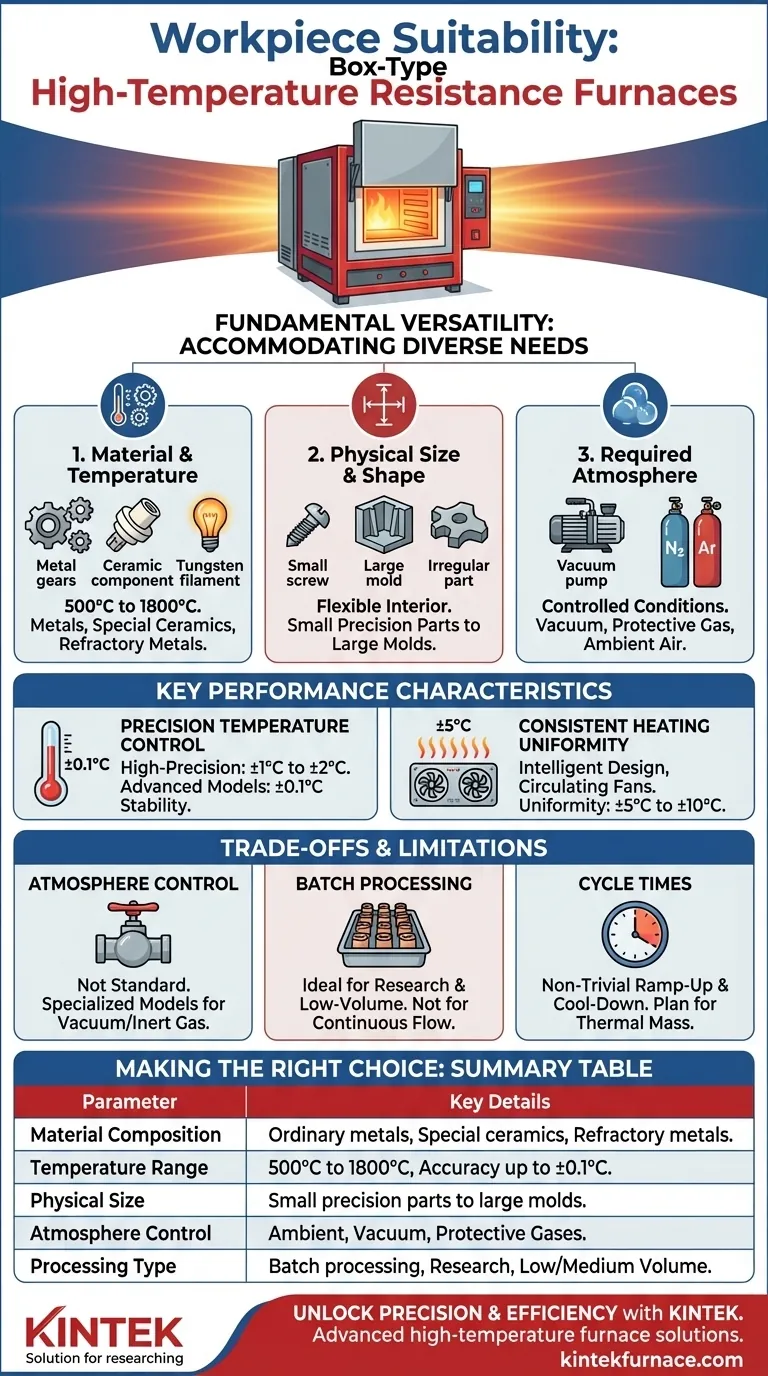

Os Três Pilares da Adequação da Peça

Para determinar se este forno é a ferramenta certa para suas necessidades, avalie sua peça em relação a três parâmetros operacionais chave.

1. Composição do Material e Requisitos de Temperatura

Os fornos de resistência tipo caixa oferecem uma ampla faixa de temperatura operacional, tipicamente de 500°C a 1800°C.

Esta faixa os torna adequados para os requisitos de tratamento térmico de diversos materiais, incluindo:

- Metais Comuns: Aços e ligas que requerem recozimento, têmpera ou revenimento.

- Cerâmicas Especiais: Sinterização, desaglomeração e queima de componentes cerâmicos avançados.

- Metais Refratários: Processamento em alta temperatura de materiais como tungstênio e molibdênio.

2. Tamanho e Forma Físicos

O nome do forno descreve sua principal vantagem: um interior espaçoso e de formato regular.

Este design proporciona flexibilidade excepcional, permitindo o processamento de uma ampla variedade de geometrias de peças, desde pequenas peças de precisão até grandes e volumosos moldes. O espaço interno uniforme simplifica o carregamento e suporta aquecimento homogêneo.

3. Atmosfera de Processo Necessária

A atmosfera de processo é um fator crítico que separa os modelos padrão das unidades especializadas.

Embora um forno de caixa padrão opere em ar ambiente, muitas aplicações exigem condições controladas. Alguns modelos podem ser equipados com estruturas seladas e dispositivos de controle de atmosfera para realizar tratamentos térmicos sob ambientes específicos como:

- Vácuo: Para prevenir oxidação e desgaseificar materiais.

- Gás Protetor: Utilizando gases inertes como nitrogênio ou argônio para proteger materiais sensíveis de reagir com o ar em altas temperaturas.

Características Chave de Desempenho que Garantem Qualidade

Além da adequação básica, as especificações de desempenho do forno impactam diretamente a qualidade e a repetibilidade do processo de tratamento térmico.

Controle de Temperatura de Alta Precisão

Estes fornos são equipados com sistemas de controle de temperatura de alta precisão. É comum atingir uma precisão de controle de ±1°C a ±2°C.

Para aplicações que exigem o mais alto nível de exatidão, alguns modelos avançados podem até manter a estabilidade da temperatura dentro de ±0,1°C, garantindo que os requisitos do processo sejam atendidos sem desvio.

Uniformidade de Aquecimento Consistente

O tratamento térmico adequado requer que toda a peça experimente a mesma temperatura. Através de um design estrutural inteligente, posicionamento estratégico dos elementos de aquecimento e o uso de ventiladores de circulação internos, esses fornos alcançam excelente uniformidade de temperatura.

Uma especificação típica para uniformidade de temperatura em toda a câmara é de ±5°C a ±10°C, o que previne pontos quentes e garante propriedades de material consistentes em toda a peça.

Compreendendo as Trocas e Limitações

Para tomar uma decisão totalmente informada, você também deve compreender as trocas inerentes ao design tipo caixa.

Controle de Atmosfera Padrão vs. Especializado

O controle de atmosfera é um diferencial crucial e não uma característica padrão. Se seu processo exige vácuo ou um ambiente de gás inerte, você deve selecionar um modelo especificamente projetado ou equipado para isso. Um forno padrão não pode ser adaptado facilmente ou efetivamente para essas tarefas.

Processamento em Lotes, Não Fluxo Contínuo

O design de um forno de caixa é inerentemente para processamento em lotes. As peças são carregadas, a porta é fechada, o ciclo térmico é executado e, em seguida, o lote é descarregado.

Isso é ideal para pesquisa, prototipagem ou produção de baixo a médio volume. Não é adequado para fluxos de trabalho de fabricação contínua de alto volume, onde um forno de esteira ou túnel seria mais eficiente.

Tempos de Ciclo Inerentes

Devido à sua massa térmica, esses fornos possuem tempos de aquecimento e resfriamento não triviais. Esses períodos devem ser considerados no seu tempo total de processamento e planejamento operacional. Eles não são projetados para aquecimento ou resfriamento instantâneo.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua seleção.

- Se seu foco principal é o tratamento térmico de uso geral de metais ou cerâmicas no ar: Um forno tipo caixa padrão com boa uniformidade de temperatura é uma excelente e versátil escolha.

- Se seu foco principal é processar ligas sensíveis ou materiais propensos à oxidação: Um modelo equipado com controle de vácuo ou atmosfera protetora é inegociável.

- Se seu foco principal é atingir propriedades de material extremamente precisas: Priorize modelos que ofereçam o mais alto nível de precisão de controle de temperatura (por exemplo, ±0,1°C) e um relatório de uniformidade documentado.

- Se seu foco principal é produção contínua de alto volume: A natureza orientada a lotes de um forno de caixa provavelmente não corresponde às suas necessidades; explore tipos de fornos contínuos em vez disso.

Ao alinhar as capacidades do forno com seus requisitos específicos de material e processo, você pode selecionar com confiança a ferramenta certa para o trabalho.

Tabela Resumo:

| Parâmetro | Detalhes Chave |

|---|---|

| Composição do Material | Adequado para metais comuns (por exemplo, aços), cerâmicas especiais, metais refratários (por exemplo, tungstênio) |

| Faixa de Temperatura | 500°C a 1800°C, com precisão de controle de até ±0,1°C |

| Tamanho Físico | Acomoda desde pequenas peças de precisão até grandes moldes, com aquecimento uniforme |

| Controle de Atmosfera | As opções incluem ar ambiente, vácuo ou gases protetores (por exemplo, nitrogênio) |

| Tipo de Processamento | Processamento em lotes, ideal para pesquisa e produção de baixo a médio volume |

Desbloqueie Precisão e Eficiência em Seus Processos de Tratamento Térmico

Na KINTEK, especializamo-nos em fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcionais e fabricação interna, nossa linha de produtos – incluindo Fornos Tipo Caixa, Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é projetada para versatilidade e confiabilidade. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com seus requisitos experimentais, quer você esteja trabalhando com metais, cerâmicas ou outros materiais.

Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar o desempenho do seu laboratório e alcançar resultados superiores. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos