Em essência, os filmes depositados por PECVD exibem uma gama excepcionalmente ampla de propriedades, desde excelente resistência química e durabilidade até características ópticas e elétricas finamente ajustadas. Essa versatilidade deriva de sua capacidade de criar filmes de alta qualidade como nitreto de silício, dióxido de silício e Carbono Semelhante ao Diamante (DLC) com cobertura tridimensional superior, mesmo em baixas temperaturas.

A principal vantagem da Deposição Química a Vapor Aumentada por Plasma (PECVD) é o uso de um plasma para ativar gases precursores. Isso permite a deposição de filmes uniformes de alto desempenho em temperaturas baixas o suficiente para serem compatíveis com substratos sensíveis, como plásticos e microchips totalmente fabricados.

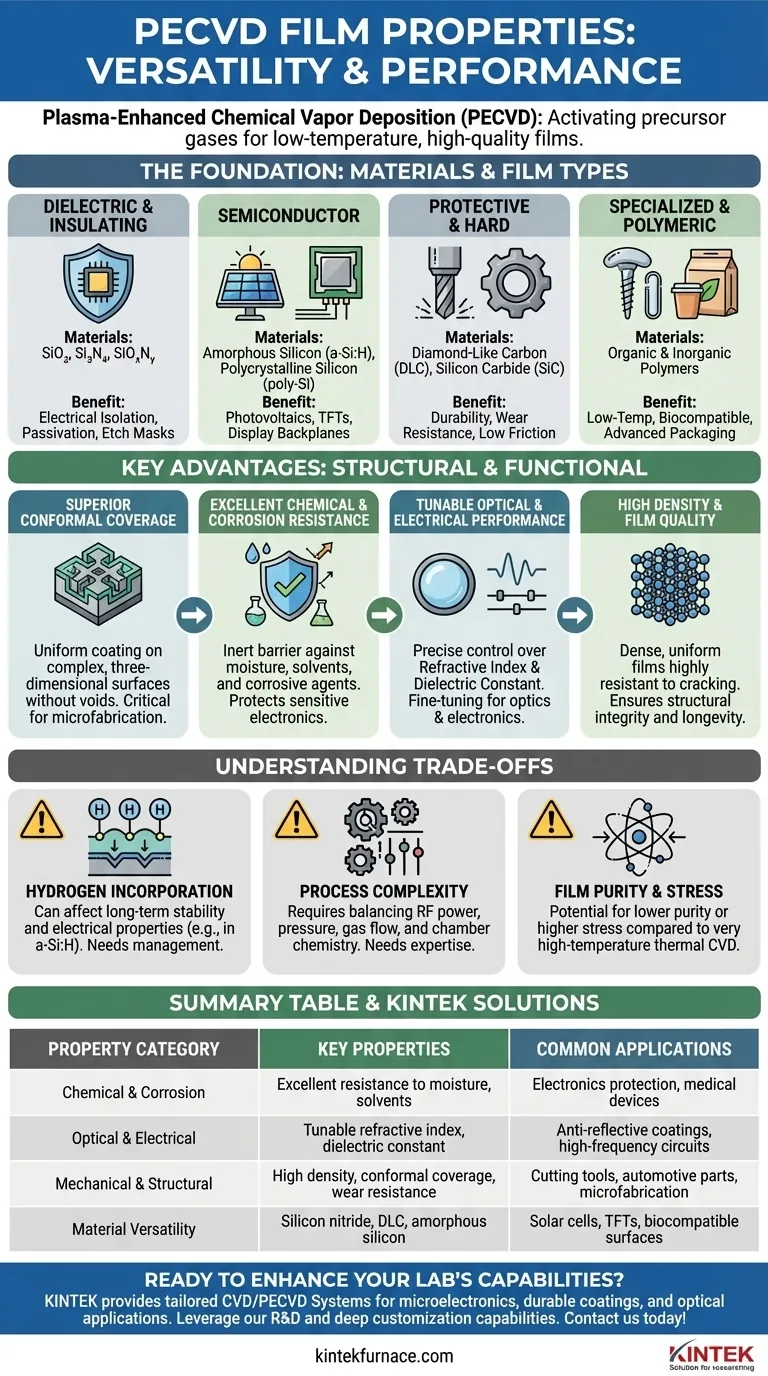

A Base: Que Materiais o PECVD Pode Depositar?

As propriedades que um filme exibe estão diretamente ligadas ao material que está sendo depositado. O PECVD é conhecido por sua capacidade de lidar com uma ampla variedade de precursores para criar filmes funcionalmente distintos.

Filmes Dielétricos e Isolantes

Esses são os filmes mais comuns em microeletrônica, usados para isolamento elétrico, camadas de passivação e como máscaras de gravação.

Os materiais chave incluem Dióxido de Silício (SiO2), Nitreto de Silício (Si3N4) e Oxinitreto de Silício (SiOxNy). Eles fornecem excelente isolamento elétrico e protegem os circuitos subjacentes.

Filmes Semicondutores

O PECVD é crucial para a deposição de camadas semicondutoras, particularmente em fotovoltaicos e transistores de película fina (TFTs).

O material principal aqui é o Silício Amorfo (a-Si:H), um componente chave em células solares e backplanes de displays. O processo também pode ser usado para silício policristalino (poly-Si).

Revestimentos Protetores e Duros

Para aplicações que exigem alta durabilidade, resistência ao desgaste e baixo atrito, o PECVD é uma escolha líder.

Filmes de Carbono Semelhante ao Diamante (DLC) fornecem uma superfície dura e escorregadia, ideal para ferramentas de corte, peças automotivas e implantes biomédicos. O Carbeto de Silício (SiC) também oferece dureza excepcional e estabilidade térmica.

Filmes Especializados e Poliméricos

A natureza de baixa temperatura do PECVD abre as portas para a deposição de materiais que não podem suportar métodos tradicionais de alta temperatura.

Isso inclui a deposição de polímeros orgânicos e inorgânicos para aplicações como embalagens avançadas de alimentos ou a criação de superfícies biocompatíveis em dispositivos médicos.

Propriedades Chave do Filme e Suas Vantagens

O próprio processo PECVD confere características estruturais e funcionais desejáveis aos filmes depositados, muitas vezes superando o que é possível com outros métodos, como a Deposição Física a Vapor (PVD).

Cobertura Conformada Superior

O PECVD se destaca na deposição de filmes que revestem uniformemente superfícies complexas e tridimensionais, sem vazios ou afinamento nas bordas.

Essa cobertura de degrau conformada é crítica na microfabricação, garantindo isolamento e proteção completos sobre a topografia intrincada de circuitos integrados.

Excelente Resistência Química e à Corrosão

Filmes como nitreto de silício e DLC são inerentemente inertes, criando uma barreira excepcional contra umidade, solventes e outros agentes corrosivos.

Essa propriedade torna os revestimentos PECVD ideais para proteger eletrônicos sensíveis, instrumentos médicos e componentes que operam em ambientes agressivos.

Desempenho Óptico e Elétrico Ajustável

O processo de plasma permite o controle preciso sobre a composição, densidade e microestrutura do filme.

Isso possibilita o ajuste fino de propriedades como o índice de refração para revestimentos antirreflexo em óptica, ou a constante dielétrica para isolamento ideal em eletrônicos de alta frequência.

Alta Densidade e Qualidade do Filme

O PECVD produz filmes densos e uniformes que são altamente resistentes a rachaduras.

Essa integridade estrutural garante confiabilidade e longevidade, prevenindo defeitos que poderiam levar à falha do dispositivo.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada. O plasma que oferece seus benefícios centrais também introduz complexidades.

Incorporação de Hidrogênio

Muitos processos PECVD usam precursores que contêm hidrogênio (por exemplo, silano, amônia). Isso pode levar à incorporação de hidrogênio no filme final, como no a-Si:H.

Embora às vezes desejável, esse hidrogênio incorporado pode afetar a estabilidade a longo prazo e as propriedades elétricas do filme, um fator que deve ser gerenciado.

Complexidade do Processo

Controlar um ambiente de plasma é mais complexo do que controlar um processo térmico ou de evaporação simples.

Fatores como potência de RF, pressão, taxas de fluxo de gás e química da câmara devem ser precisamente equilibrados para alcançar resultados repetíveis e de alta qualidade. Isso geralmente requer equipamentos mais sofisticados e experiência no processo.

Pureza e Tensão do Filme

Comparado ao CVD térmico de altíssima temperatura, os filmes PECVD às vezes podem ter menor pureza ou maior tensão intrínseca devido ao bombardeamento iônico energético do plasma.

Essa desvantagem é frequentemente aceitável, pois o benefício da deposição em baixa temperatura supera a pequena diferença na perfeição do filme para a maioria das aplicações.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente das propriedades do filme exigidas e das restrições do seu substrato.

- Se seu foco principal é a fabricação de microeletrônicos: O PECVD é o padrão da indústria para depositar isolantes dielétricos de alta qualidade (SiO2, Si3N4) sobre componentes sensíveis devido ao seu processo de baixa temperatura e alta cobertura.

- Se seu foco principal é criar revestimentos de superfície duráveis: O PECVD é uma escolha líder para filmes resistentes ao desgaste, como Carbono Semelhante ao Diamante (DLC) em ferramentas, peças mecânicas ou implantes médicos.

- Se seu foco principal é óptica avançada ou fotovoltaicos: A capacidade de ajustar o índice de refração e depositar materiais como silício amorfo torna o PECVD uma ferramenta crítica e indispensável.

Ao compreender seu mecanismo exclusivo impulsionado pelo plasma, você pode aproveitar o PECVD para projetar filmes com precisamente as propriedades que sua aplicação exige.

Tabela Resumo:

| Categoria de Propriedade | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Química & Corrosão | Excelente resistência à umidade, solventes | Proteção de eletrônicos, dispositivos médicos |

| Óptica & Elétrica | Índice de refração ajustável, constante dielétrica | Revestimentos antirreflexo, circuitos de alta frequência |

| Mecânica & Estrutural | Alta densidade, cobertura conformada, resistência ao desgaste | Ferramentas de corte, peças automotivas, microfabricação |

| Versatilidade de Material | Nitreto de silício, DLC, silício amorfo | Células solares, TFTs, superfícies biocompatíveis |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios sistemas de forno de alta temperatura personalizados, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja para microeletrônicos, revestimentos duráveis ou aplicações ópticas. Entre em contato hoje mesmo para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino