Na sua essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) é uma técnica altamente versátil usada principalmente para depositar filmes finos dielétricos e semicondutores críticos. Os materiais mais comuns incluem óxido de silício (SiO₂), nitreto de silício (Si₃N₄), silício amorfo (a-Si) e carbono tipo diamante (DLC), que são blocos de construção fundamentais em microeletrónica e óptica.

O verdadeiro significado do PECVD não é apenas a variedade de filmes que pode criar, mas a sua capacidade de os depositar a temperaturas mais baixas. Isto permite a fabricação de camadas uniformes, de alta qualidade e aderentes em substratos que não suportam o calor elevado dos métodos de deposição tradicionais.

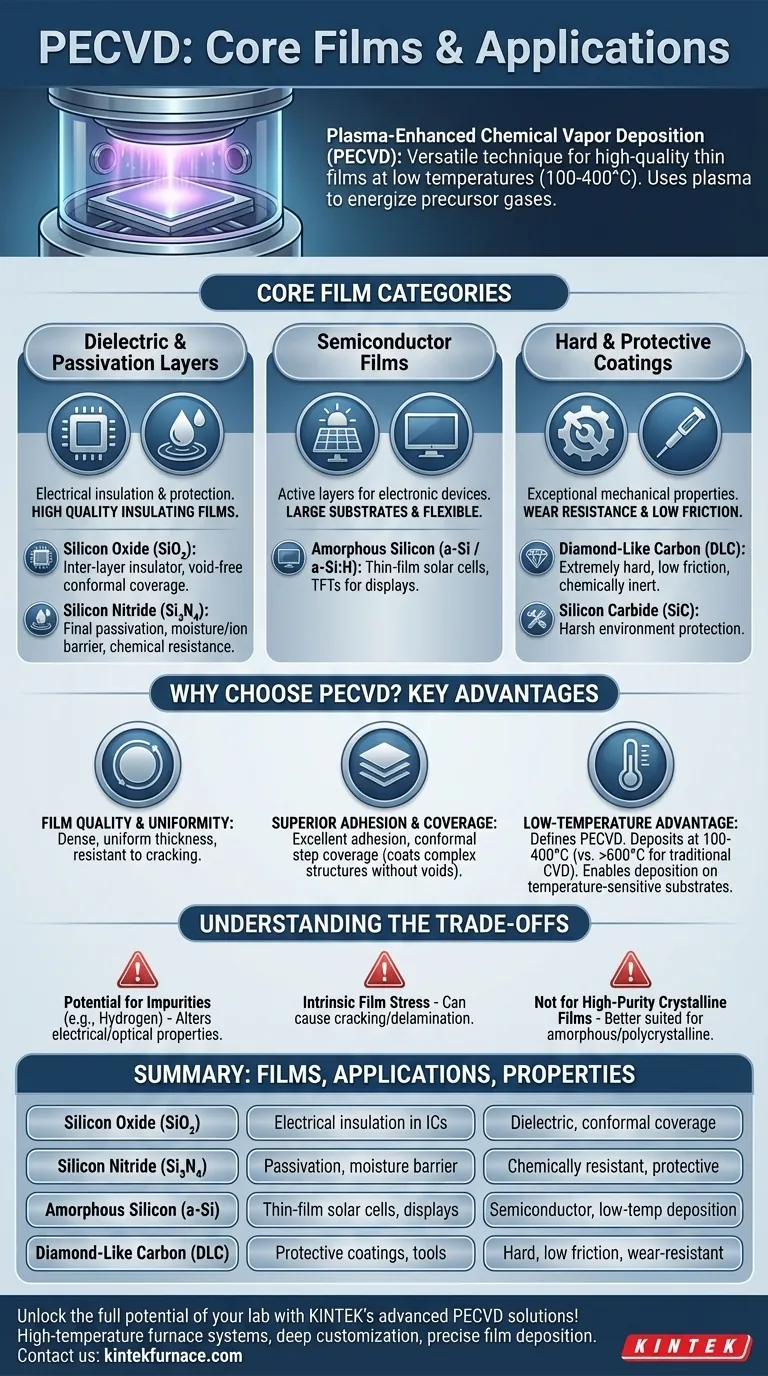

As Categorias Centrais de Filmes do PECVD

O PECVD não é uma solução única para todos; o seu uso está concentrado em categorias específicas de materiais onde as suas vantagens de processo únicas — usar um plasma para energizar os gases precursores — fornecem um benefício distinto.

Camadas Dielétricas e de Passivação

A aplicação mais comum do PECVD é para a deposição de filmes isolantes de alta qualidade. Estas camadas são críticas para isolar eletricamente os componentes e proteger as superfícies dos dispositivos.

O Óxido de Silício (SiO₂) é um dielétrico fundamental usado como isolador entre camadas metálicas em circuitos integrados. O PECVD permite a deposição sem vazios que se conforma a topografias de superfície complexas.

O Nitreto de Silício (Si₃N₄) é valorizado pela sua excelente resistência química e capacidade de atuar como barreira contra a difusão de humidade e iões. É frequentemente usado como uma camada de passivação final para proteger os chips do ambiente.

Filmes Semicondutores

O PECVD também é fundamental na criação das camadas ativas para certos dispositivos eletrónicos, particularmente aqueles construídos em substratos grandes ou flexíveis.

O Silício Amorfo (a-Si), frequentemente hidrogenado (a-Si:H), é um material chave depositado por PECVD para células solares de filme fino e os transístores usados em ecrãs de grande área (como ecrãs LCD).

Revestimentos Duros e Protetores

O processo de plasma energético pode criar filmes com propriedades mecânicas excecionais, tornando-os adequados para aplicações protetoras.

O Carbono Tipo Diamante (DLC) é uma classe de material de carbono amorfo com algumas das propriedades valiosas do diamante. Estes filmes são extremamente duros, têm um baixo coeficiente de fricção e são quimicamente inertes, tornando-os revestimentos ideais para ferramentas, implantes médicos e componentes resistentes ao desgaste.

O Carbeto de Silício (SiC) é outro material duro e quimicamente resistente depositado por PECVD para revestimentos protetores em ambientes agressivos.

Por que Escolher o PECVD para Estes Materiais?

A decisão de usar PECVD em vez de outros métodos como Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD) padrão é impulsionada pela qualidade única e pelos benefícios do processo que oferece.

Qualidade e Uniformidade do Filme

O PECVD é reconhecido por produzir filmes que são densos, uniformes em espessura e resistentes a rachaduras. A reação assistida por plasma cria um ambiente de crescimento estável e controlável.

Aderência e Cobertura Superiores

Os filmes depositados via PECVD exibem excelente aderência ao substrato subjacente. O processo também fornece uma cobertura de degrau conforme excecional, o que significa que pode revestir uniformemente estruturas tridimensionais intrincadas sem criar vazios ou lacunas.

A Vantagem da Baixa Temperatura

Este é o benefício definidor do PECVD. O CVD tradicional requer temperaturas muito altas (frequentemente >600°C) para decompor os gases precursores. O PECVD usa um plasma rico em energia para conseguir isto, permitindo que a deposição ocorra a temperaturas muito mais baixas (tipicamente 100-400°C).

Este processo de baixa temperatura é essencial para depositar filmes em substratos que já foram parcialmente processados ou são feitos de materiais com baixos pontos de fusão, como polímeros.

Compreender as Compensações

Embora poderoso, o PECVD não está isento de limitações. Compreender estas compensações é fundamental para usar a técnica de forma eficaz.

Potencial para Impurezas

O ambiente de plasma significa que fragmentos dos gases precursores, particularmente o hidrogénio, podem ser incorporados no filme em crescimento. Embora por vezes intencional (como em a-Si:H), estas impurezas podem alterar as propriedades elétricas ou óticas do filme de formas não intencionais.

Tensão Intrínseca do Filme

Os filmes de PECVD geralmente possuem uma tensão mecânica incorporada (seja de tração ou de compressão). Se não for gerida adequadamente, uma tensão elevada pode fazer com que o filme rache ou se desafile do substrato, levando à falha do dispositivo.

Não Ideal para Filmes Cristalinos de Alta Pureza

Embora excelente para filmes amorfos ou policristalinos, o PECVD geralmente não é o método preferido para depositar filmes monocristalinos de alta pureza. Técnicas como a Epitaxia por Feixe Molecular (MBE) ou processos CVD especializados são mais adequados para esse objetivo.

Fazer a Escolha Certa para o Seu Objetivo

A sua escolha de filme é ditada inteiramente pelo problema que precisa de resolver. O PECVD fornece uma caixa de ferramentas de materiais adequados para desafios de engenharia específicos.

- Se o seu foco principal for isolamento elétrico ou passivação de dispositivos: Os seus materiais de eleição serão óxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

- Se o seu foco principal forem células solares de filme fino ou backplanes de ecrãs: Usará principalmente silício amorfo (a-Si:H).

- Se o seu foco principal for criar superfícies duras, resistentes ao desgaste ou com baixo atrito: O carbono tipo diamante (DLC) é a escolha mais eficaz.

- Se o seu foco principal for uma barreira protetora em ambientes químicos ou térmicos agressivos: O nitreto de silício (Si₃N₄) ou o carbeto de silício (SiC) são fortes candidatos.

Em última análise, a capacidade do PECVD de criar filmes funcionais de alta qualidade a baixas temperaturas torna-o um processo indispensável na fabricação moderna.

Tabela de Resumo:

| Tipo de Filme | Aplicações Principais | Propriedades Principais |

|---|---|---|

| Óxido de Silício (SiO₂) | Isolamento elétrico em CIs | Dielétrico, cobertura conforme |

| Nitreto de Silício (Si₃N₄) | Passivação, barreira de humidade | Resistente a produtos químicos, protetor |

| Silício Amorfo (a-Si) | Células solares de filme fino, ecrãs | Semicondutor, deposição a baixa temperatura |

| Carbono Tipo Diamante (DLC) | Revestimentos protetores, ferramentas | Duro, baixo atrito, resistente ao desgaste |

| Carbeto de Silício (SiC) | Proteção em ambientes agressivos | Duro, quimicamente inerte |

Desbloqueie todo o potencial do seu laboratório com as soluções PECVD avançadas da KINTEK! Tirando partido de I&D excecional e fabricação interna, fornecemos a laboratórios diversos sistemas de fornos de alta temperatura como Sistemas CVD/PECVD, adaptados às suas necessidades experimentais únicas. As nossas capacidades de personalização profundas garantem a deposição precisa de filmes para aplicações em microeletrónica, óptica e revestimentos protetores. Contacte-nos hoje para discutir como a nossa tecnologia PECVD pode melhorar a sua investigação e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade