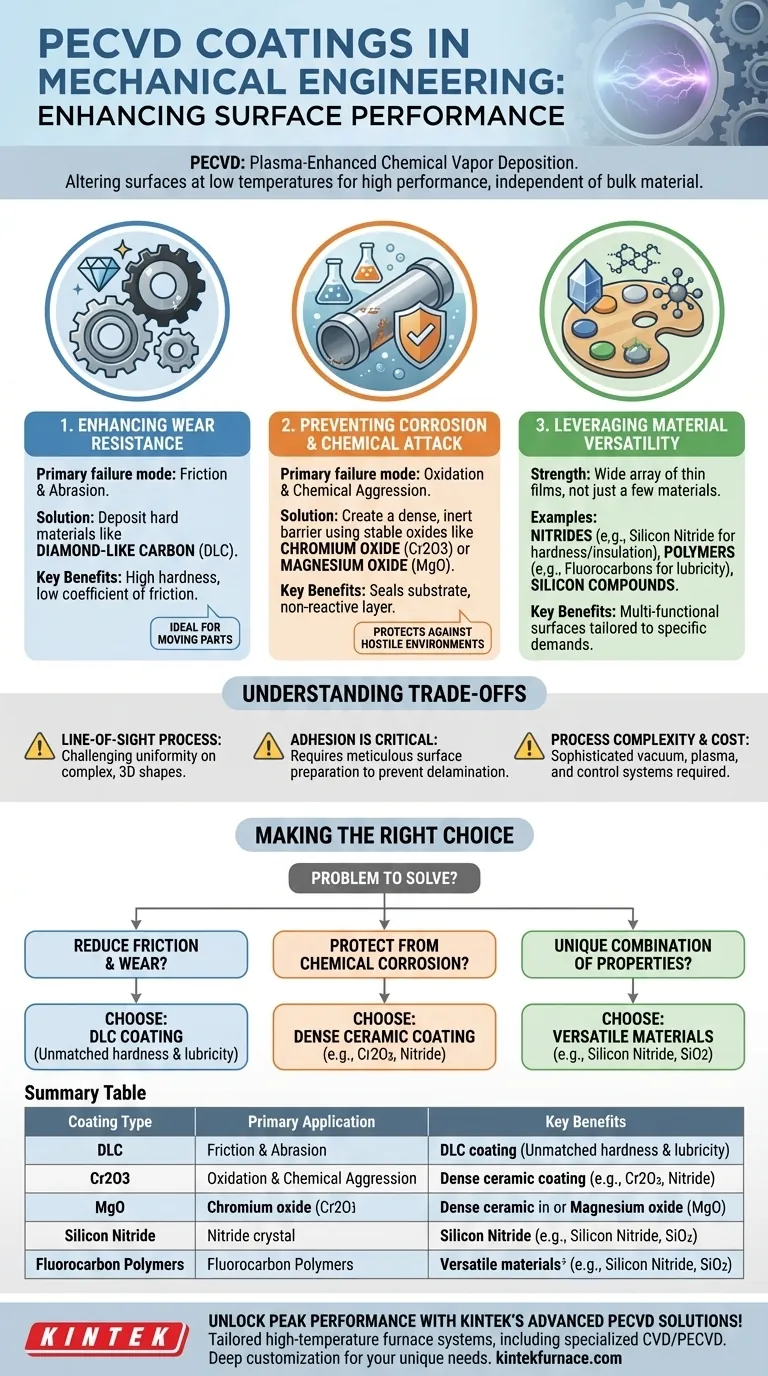

Na engenharia mecânica, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é usada principalmente para aplicar revestimentos avançados que aprimoram as propriedades da superfície de um componente. As aplicações mais comuns envolvem a deposição de filmes resistentes ao desgaste, como carbono tipo diamante (DLC), e camadas resistentes à corrosão, como óxido de cromo (Cr2O3) ou óxido de magnésio (MgO).

O verdadeiro valor do PECVD não reside em um único tipo de revestimento, mas em sua versatilidade. Ele permite que os engenheiros depositem com precisão uma ampla gama de materiais em baixas temperaturas, alterando fundamentalmente a superfície de um componente para alto desempenho sem comprometer a integridade do material de base subjacente.

Por que o PECVD é uma Ferramenta Fundamental para Superfícies Mecânicas

O principal desafio no projeto mecânico é frequentemente um conflito entre as propriedades necessárias para a massa de um componente (por exemplo, tenacidade, resistência) e as propriedades necessárias em sua superfície (por exemplo, dureza, inércia química). O PECVD resolve isso diretamente adicionando um filme fino funcional.

Aumentando a Resistência ao Desgaste

Para componentes sujeitos a atrito e abrasão, o desgaste é o principal modo de falha. O PECVD oferece uma solução poderosa ao depositar materiais excepcionalmente duros.

O exemplo mais proeminente é o carbono tipo diamante (DLC). Esses filmes possuem uma combinação única de alta dureza e baixo coeficiente de atrito, tornando-os ideais para proteger peças móveis.

Prevenindo a Corrosão e o Ataque Químico

Componentes mecânicos frequentemente operam em ambientes quimicamente agressivos ou propensos à oxidação. O PECVD pode criar uma barreira protetora e quimicamente inerte na superfície do componente.

Ao depositar compostos estáveis como óxido de cromo (Cr2O3) ou óxido de magnésio (MgO), forma-se uma camada densa e não reativa. Este filme sela eficazmente o material do substrato do ambiente hostil.

Aproveitando uma Ampla Paleta de Materiais

Embora DLC e óxidos específicos sejam comuns, a flexibilidade do PECVD é sua maior força. O processo não se limita a apenas alguns materiais.

Ele pode depositar uma ampla gama de filmes finos, incluindo nitretos (como nitreto de silício, também muito duro), polímeros (como fluorocarbonetos para lubricidade extrema) e vários compostos de silício. Essa versatilidade permite a criação de superfícies multifuncionais adaptadas a demandas operacionais altamente específicas.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Reconhecer suas limitações é crucial para uma implementação bem-sucedida.

Uniformidade do Revestimento em Geometrias Complexas

O PECVD é fundamentalmente um processo de linha de visão. Isso pode dificultar a obtenção de uma espessura de revestimento perfeitamente uniforme em peças com formas complexas e tridimensionais, canais internos ou cantos afiados.

Importância Crítica da Adesão

O desempenho de qualquer revestimento depende inteiramente de sua adesão ao substrato. O sucesso de um revestimento PECVD depende fortemente da meticulosa preparação da superfície para garantir uma ligação forte. Não fazer isso pode resultar no revestimento delaminando ou descascando sob estresse.

Complexidade e Custo do Processo

O PECVD requer câmaras de vácuo sofisticadas, controle preciso do fluxo de gás e fontes de alimentação de alta frequência para gerar o plasma. Isso o torna um processo mais complexo e frequentemente mais caro em comparação com tratamentos de superfície mais simples, como pintura ou galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da estratégia de revestimento correta depende inteiramente do problema que você precisa resolver.

- Se seu foco principal é reduzir o atrito e o desgaste: Sua melhor opção é um revestimento de Carbono Tipo Diamante (DLC) devido à sua dureza e lubricidade inigualáveis.

- Se seu foco principal é a proteção contra corrosão química: Você deve especificar um revestimento cerâmico denso e inerte, como um óxido estável (Cr2O3) ou nitreto.

- Se seu foco principal é uma combinação única de propriedades (por exemplo, dureza e isolamento elétrico): Aproveite a versatilidade do PECVD para explorar materiais como nitreto de silício ou dióxido de silício para atender à sua necessidade multifuncional específica.

Em última análise, o PECVD permite que você projete a superfície de um componente independentemente de sua massa, liberando novos níveis de desempenho e durabilidade.

Tabela Resumo:

| Tipo de Revestimento | Aplicação Principal | Principais Benefícios |

|---|---|---|

| Carbono Tipo Diamante (DLC) | Resistência ao Desgaste | Alta dureza, baixo atrito |

| Óxido de Cromo (Cr2O3) | Resistência à Corrosão | Barreira densa e quimicamente inerte |

| Óxido de Magnésio (MgO) | Resistência à Corrosão | Camada protetora e não reativa |

| Nitreto de Silício | Superfícies Multifuncionais | Dureza, isolamento elétrico |

| Polímeros Fluorcarbonados | Lubricidade | Lubricidade extrema para peças móveis |

Desbloqueie o desempenho máximo para seus componentes mecânicos com as soluções avançadas de PECVD da KINTEK! Aproveitando a pesquisa e desenvolvimento excepcionais e a fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo nossos sistemas especializados CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, entregando revestimentos que aumentam a resistência ao desgaste, previnem a corrosão e estendem a vida útil dos componentes. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de engenharia de superfície!

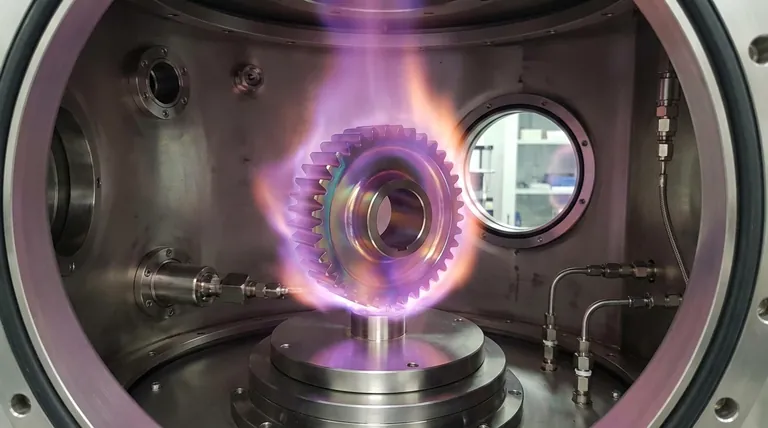

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade