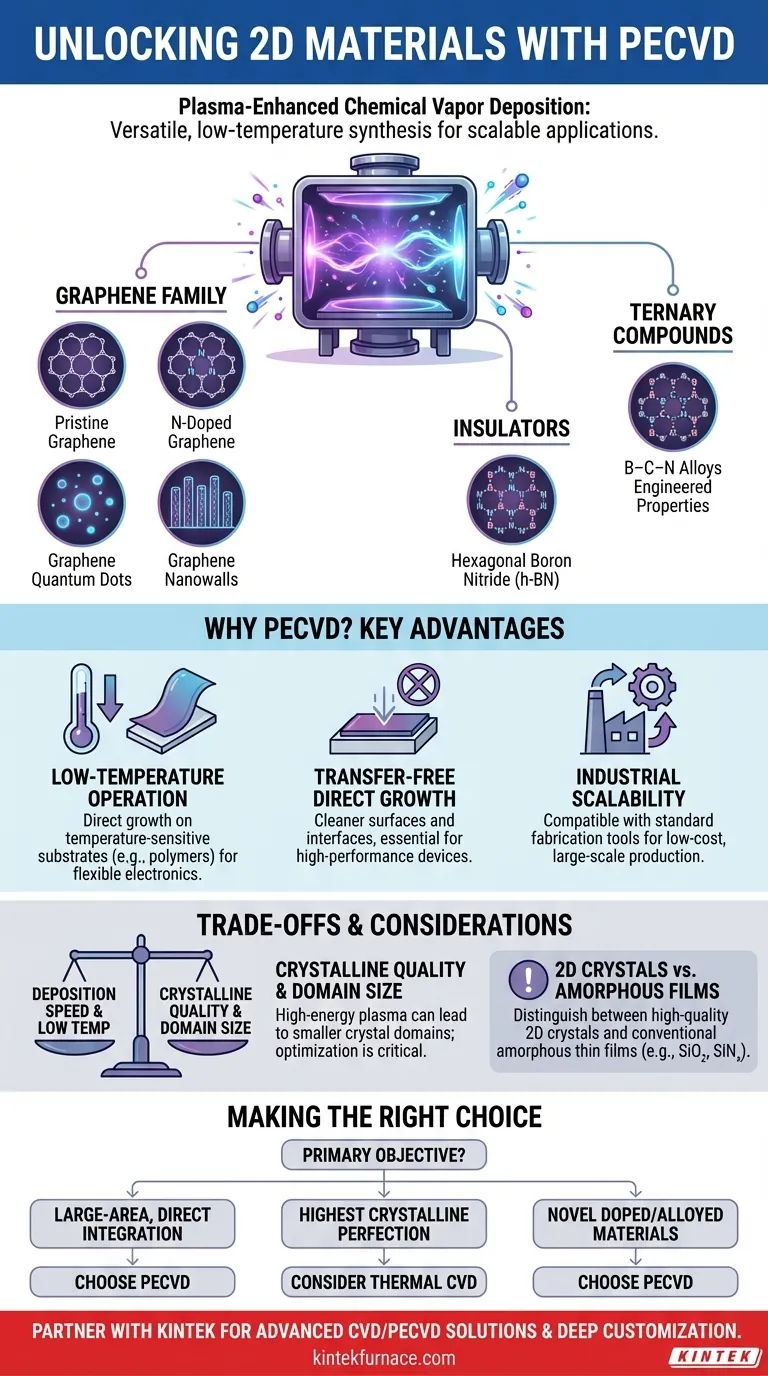

A deposição química a vapor assistida por plasma (PECVD) é uma técnica altamente versátil capaz de preparar vários materiais bidimensionais (2D) chave. O processo é usado para sintetizar grafeno puro ou dopado com nitrogénio, pontos quânticos de grafeno e nanofolhas de grafeno. Além da família do grafeno, a PECVD também é eficaz para criar nitreto de boro hexagonal (h-BN) e compostos ternários complexos como B–C–N.

Embora os métodos tradicionais para sintetizar materiais 2D frequentemente exijam altas temperaturas e etapas problemáticas de transferência, a PECVD oferece uma alternativa transformadora. A sua principal vantagem é permitir o crescimento direto de materiais 2D a baixa temperatura numa variedade de substratos, abrindo caminho para uma fabricação escalável e industrialmente compatível.

O Alcance da PECVD para a Síntese de Materiais 2D

A PECVD usa um campo elétrico para gerar um plasma, que decompõe gases precursores a temperaturas muito mais baixas do que a CVD térmica convencional. Este processo assistido por energia liberta capacidades únicas para o crescimento e modificação de materiais 2D.

Grafeno e seus Derivados

A PECVD proporciona um alto grau de controlo para a criação de várias formas de grafeno. Pode ser usada para cultivar cristais de grafeno puros ou introduzir intencionalmente outros elementos, como no grafeno dopado com nitrogénio, para ajustar as suas propriedades eletrónicas.

A técnica também é usada para sintetizar nanoestruturas específicas de grafeno, como pontos quânticos de grafeno e nanofolhas de grafeno alinhadas verticalmente.

Isoladores e Compostos Ternários

Além de condutores como o grafeno, a PECVD é um método comprovado para sintetizar o isolador 2D nitreto de boro hexagonal (h-BN).

A sua capacidade de misturar precisamente diferentes gases precursores também permite a criação de materiais ternários B–C–N, que são ligas 2D com propriedades que podem ser projetadas entre as do grafeno e do h-BN.

Modificação de Materiais Pós-Síntese

A PECVD não se limita à síntese inicial. Um plasma suave pode ser usado para tratar ou modificar materiais 2D existentes, como o disseleneto de tungsténio (WSe₂), para funcionalizar a sua superfície ou reparar defeitos sem recozimento a alta temperatura.

Porque a PECVD é uma Escolha Irresistível para Materiais 2D

As vantagens da PECVD abordam diretamente alguns dos desafios mais significativos na tornar os materiais 2D práticos para aplicações do mundo real.

Operação a Baixa Temperatura

O uso de plasma permite a deposição de material a temperaturas significativamente mais baixas do que a CVD térmica. Isto é crítico para o crescimento direto de materiais 2D em substratos sensíveis à temperatura, como polímeros, possibilitando a eletrónica flexível.

Crescimento Direto sem Transferência

Muitos métodos de síntese de materiais 2D de alta qualidade exigem uma etapa separada, muitas vezes prejudicial, para transferir o material de um substrato de crescimento para um substrato alvo. A PECVD permite a deposição sem transferência, crescendo o material diretamente onde será usado.

Este processo resulta em superfícies e interfaces mais limpas, o que é essencial para dispositivos eletrónicos e optoeletrónicos de alto desempenho.

Escalabilidade e Compatibilidade Industrial

A combinação de temperaturas mais baixas, crescimento direto e compatibilidade com ferramentas padrão de fabricação de semicondutores torna a PECVD um método atraente para a produção escalável e de baixo custo de materiais 2D.

Compreendendo os Compromissos e Distinções

Embora poderosa, a PECVD não é uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Qualidade Cristalina vs. Velocidade de Deposição

O ambiente de plasma de alta energia que permite o crescimento a baixa temperatura pode, por vezes, levar a tamanhos de domínio cristalino menores ou a uma maior densidade de defeitos em comparação com o crescimento lento e a alta temperatura da CVD térmica. Otimizar as condições do plasma é crítico para equilibrar a velocidade de deposição com a qualidade cristalina.

Cristais 2D vs. Filmes Finos Amorfos

A PECVD é amplamente utilizada na indústria para depositar filmes finos não cristalinos (amorfos) ou policristalinos, como dióxido de silício (SiO₂), nitreto de silício (SiNₓ) e carbono tipo diamante (DLC).

É importante distinguir este uso convencional da aplicação mais avançada de crescer cristais 2D de alta qualidade, de camada única ou poucas camadas, como o grafeno. Este último requer um controlo de processo muito mais preciso.

A Complexidade da Química do Plasma

O estado do plasma é quimicamente complexo e altamente sensível a parâmetros do processo como pressão, potência e taxas de fluxo de gás. Alcançar um material 2D específico e de alta qualidade requer um conhecimento significativo e uma otimização cuidadosa do processo.

Tomando a Decisão Certa para o Seu Projeto

Para determinar se a PECVD é a abordagem correta, considere o seu objetivo principal.

- Se o seu foco principal é a integração direta de dispositivos em grande área: O processo sem transferência e de baixa temperatura da PECVD torna-a uma candidata ideal, especialmente para substratos flexíveis ou sensíveis à temperatura.

- Se o seu foco principal é alcançar a mais alta perfeição cristalina possível: Poderá precisar de comparar a PECVD com a CVD térmica de alta temperatura, pois o ambiente de plasma pode introduzir defeitos se não for perfeitamente controlado.

- Se o seu foco principal é criar novos materiais 2D dopados ou ligados: A PECVD oferece excelente controlo sobre os gases precursores, tornando-a uma ferramenta poderosa para sintetizar materiais como grafeno dopado com N ou compostos B-C-N.

Ao compreender estas capacidades e compromissos, pode determinar eficazmente se a PECVD é o caminho ideal para os seus objetivos específicos de materiais 2D.

Tabela Resumo:

| Tipo de Material | Exemplos | Principais Características |

|---|---|---|

| Família do Grafeno | Grafeno puro, Grafeno dopado com nitrogénio, Pontos quânticos de grafeno, Nanofolhas de grafeno | Propriedades eletrónicas ajustáveis, controlo da nanoestrutura |

| Isoladores | Nitreto de boro hexagonal (h-BN) | Alta estabilidade térmica, propriedades isolantes |

| Compostos Ternários | Ligas B–C–N | Propriedades projetadas entre o grafeno e o h-BN |

| Modificações Pós-Síntese | Disseleneto de tungsténio (WSe₂) | Funcionalização de superfície, reparação de defeitos |

Desbloqueie o potencial da PECVD para os seus projetos de materiais 2D com a KINTEK! Aproveitando uma excecional I&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. A nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, aprimorados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Quer esteja a desenvolver eletrónica flexível ou materiais inovadores, a nossa experiência garante uma síntese escalável e eficiente. Contacte-nos hoje para discutir como podemos apoiar a sua inovação e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade