Além do simples aquecimento, um forno tipo caixa é um instrumento de precisão para alterar fundamentalmente as propriedades de um material através de uma variedade de processos térmicos especializados. Ele se destaca em tarefas como tratamento térmico, sinterização, brasagem e fusão de ligas, onde o controle preciso da temperatura e da atmosfera é fundamental para alcançar o resultado desejado.

O valor central de um forno tipo caixa reside não apenas em sua capacidade de aquecer, mas em sua aptidão para a transformação térmica controlada. Ao fornecer um ambiente altamente uniforme e estável, ele permite que fabricantes e pesquisadores modifiquem de forma previsível a estrutura interna de um material para aprimorar sua resistência, condutividade ou outras características chave.

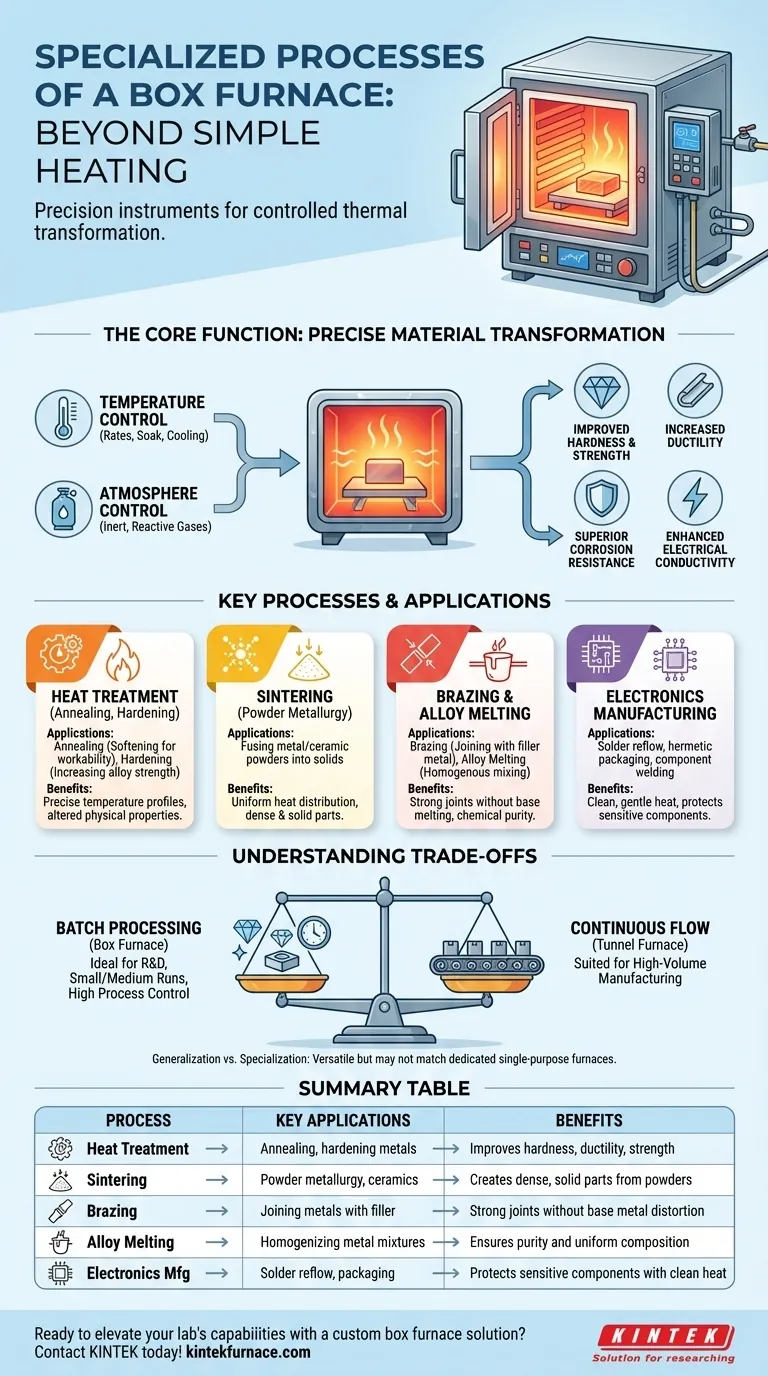

A Função Central: Transformação Precisa de Materiais

Um forno tipo caixa é escolhido quando o processo de aquecimento e resfriamento é tão importante quanto a temperatura final alcançada. Sua principal vantagem é a capacidade de executar um ciclo térmico programado com alta fidelidade.

Controlando Temperatura e Atmosfera

As duas variáveis mais críticas no processamento térmico são a temperatura e a atmosfera. Um forno tipo caixa permite controle preciso e programável sobre as taxas de aquecimento, tempos de permanência (manutenção em uma temperatura específica) e taxas de resfriamento.

Muitos modelos, conhecidos como fornos tipo caixa com atmosfera, também permitem a introdução de gases específicos (como nitrogênio ou argônio) para criar um ambiente inerte ou reativo, prevenindo oxidação e outras reações químicas indesejadas.

Atingindo Propriedades Específicas do Material

Ao manipular essas variáveis, os engenheiros podem produzir mudanças específicas e desejáveis em um material. Esses resultados incluem dureza melhorada, ductilidade aumentada (a capacidade de se deformar sem fraturar), resistência aprimorada e resistência à corrosão ou condutividade elétrica superior.

Processos Chave e Suas Aplicações

O controle preciso oferecido por um forno tipo caixa o torna a ferramenta ideal para diversas aplicações industriais e de pesquisa exigentes.

Tratamento Térmico: Recozimento e Cementação/Endurecimento

O tratamento térmico é uma categoria ampla de processos usados para alterar as propriedades físicas de um material. O recozimento, por exemplo, envolve aquecer um metal e depois resfriá-lo lentamente para reduzir a dureza e torná-lo mais trabalhável.

Inversamente, outros tratamentos térmicos podem ser usados para aumentar significativamente a dureza e a resistência de uma liga. O forno tipo caixa garante que o material siga o perfil de temperatura exato exigido para essas transformações.

Sinterização: Fundindo Pós em Sólidos

A sinterização é um processo central na metalurgia do pó. Envolve aquecer pós de metal ou cerâmica compactados a uma temperatura ligeiramente abaixo do seu ponto de fusão.

Nesta temperatura, as partículas se ligam, criando um objeto sólido e denso. A distribuição uniforme de calor em um forno tipo caixa é essencial para garantir que todas as partes do componente sejam sinterizadas uniformemente, prevenindo pontos fracos.

Brasagem e Fusão de Ligas

A brasagem é um processo para unir duas peças de metal usando um metal de enchimento que possui um ponto de fusão mais baixo. O forno tipo caixa fornece calor controlado para derreter o material de enchimento e criar uma junta forte sem derreter ou distorcer os componentes de base.

Para a fusão de ligas, o objetivo é criar uma mistura homogênea de dois ou mais metais. O aquecimento estável e uniforme de um forno tipo caixa garante mistura completa e pureza química.

Fabricação de Eletrônicos

Na indústria eletrônica, o aquecimento controlado é vital. Fornos tipo caixa são usados para processos como refusão de solda, embalagem hermética e soldagem de componentes. O calor limpo, suave e preciso garante fortes conexões elétricas sem danificar componentes microeletrônicos sensíveis.

Entendendo as Compensações

Embora incrivelmente versátil, o design de um forno tipo caixa introduz uma compensação primária que define seu caso de uso ideal.

Processamento em Lote vs. Fluxo Contínuo

Um forno tipo caixa é, por natureza, uma ferramenta de processamento em lote. Os materiais são carregados, a porta é fechada, o ciclo térmico é executado e o lote finalizado é descarregado.

Isso o torna perfeito para pesquisa e desenvolvimento, tiragens de produção pequenas a médias, ou fabricação de peças de alto valor onde o controle do processo é mais importante do que o volume puro. Não é adequado para linhas de fabricação contínuas de alto volume onde as peças se movem constantemente através de um forno túnel.

Generalização vs. Especialização

Embora um forno tipo caixa possa realizar muitas tarefas, aplicações altamente especializadas podem se beneficiar de fornos projetados para um único propósito. Um forno tipo caixa oferece excelente versatilidade, mas pode não corresponder às características de desempenho exclusivas de um forno de brasagem a vácuo dedicado, por exemplo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno tipo caixa depende inteiramente de sua aplicação pretendida e escala de produção.

- Se o seu foco principal for pesquisa e desenvolvimento de materiais: O forno tipo caixa é uma ferramenta indispensável e versátil para testar como diferentes ciclos térmicos afetam as propriedades do material.

- Se o seu foco principal for produção especializada de volume baixo a médio: Sua repetibilidade e controle de processo o tornam ideal para criar componentes de alta qualidade através de sinterização, brasagem ou tratamentos térmicos complexos.

- Se o seu foco principal for montagem de componentes delicados: Sua capacidade de fornecer calor limpo, uniforme e precisamente controlado é perfeita para embalagens eletrônicas e outras etapas de fabricação sensíveis.

Em última análise, o forno tipo caixa é um instrumento poderoso para quem precisa fazer mais do que apenas aquecer um material, mas sim transformá-lo.

Tabela Resumo:

| Processo | Aplicações Chave | Benefícios |

|---|---|---|

| Tratamento Térmico | Recozimento, endurecimento de metais | Melhora a dureza, ductilidade, resistência |

| Sinterização | Metalurgia do pó, cerâmicas | Cria peças densas e sólidas a partir de pós |

| Brasagem | União de metais com enchimento | Juntas fortes sem distorção do metal base |

| Fusão de Ligas | Homogeneização de misturas de metais | Garante pureza e composição uniforme |

| Fabricação de Eletrônicos | Refusão de solda, embalagem | Protege componentes sensíveis com calor limpo |

Pronto para elevar as capacidades do seu laboratório com uma solução de forno tipo caixa personalizada?

A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas em tratamento térmico, sinterização, brasagem e muito mais.

Contate-nos hoje para discutir como podemos ajudá-lo a alcançar transformações superiores de materiais e aumentar sua eficiência de pesquisa ou produção!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho