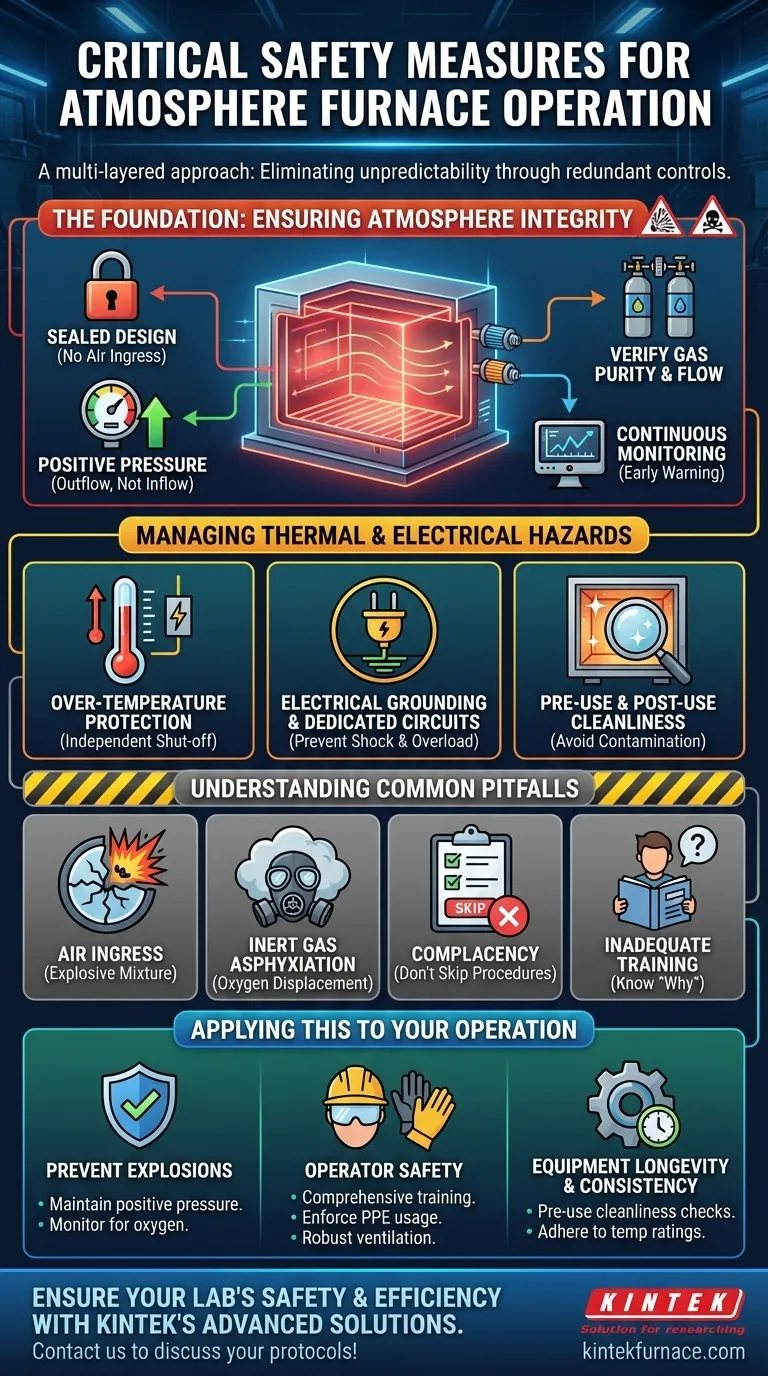

Em sua essência, operar um forno de atmosfera com segurança requer uma abordagem multifacetada que vai muito além de simples listas de verificação de procedimentos. As medidas mais críticas envolvem manter o controle absoluto sobre o ambiente interno do forno através de um design selado e pressão positiva, monitoramento contínuo tanto da temperatura quanto da composição do gás, e aplicação de protocolos rigorosos do operador para tudo, desde segurança elétrica até resposta a emergências.

A segurança na operação de fornos de atmosfera não se trata de uma única ação, mas de construir um sistema de controles redundantes. O objetivo final é eliminar a imprevisibilidade gerenciando rigorosamente os três principais fatores de risco: a atmosfera reativa, o calor extremo e os sistemas elétricos de alta potência.

A Base: Garantindo a Integridade da Atmosfera

A atmosfera especial é o elemento mais poderoso e perigoso do forno. Sua integridade é sua principal prioridade, pois uma falha aqui pode levar a explosões, produtos arruinados ou asfixia.

Design de Forno Selado

Uma câmara de forno hermeticamente selada é a primeira linha de defesa. Qualquer violação nos selos pode permitir que a atmosfera controlada vaze ou, mais perigosamente, que o ar externo entre, o que é uma causa primária de explosões ao usar gases inflamáveis como o hidrogênio.

Manutenção de Pressão Positiva

O forno deve sempre operar com uma leve pressão positiva em relação ao ambiente externo. Isso garante que, se houver qualquer microvazamento, o gás interno fluirá para fora, em vez de permitir que o ar rico em oxigênio entre, o que é uma causa primária de explosões ao usar gases inflamáveis como o hidrogênio.

Verificação da Pureza e Fluxo do Gás

O fornecimento de gás deve ser puro e entregue na vazão correta e estável. Impurezas podem comprometer o processo metalúrgico, enquanto um fluxo incorreto pode falhar em purgar o ar adequadamente ou manter a pressão positiva, criando um risco significativo de segurança.

Monitoramento Contínuo da Atmosfera

Sistemas modernos devem incluir sensores para monitorar continuamente a composição e a pressão do gás. Esses sistemas atuam como um aviso precoce essencial, alertando os operadores sobre qualquer desvio dos parâmetros definidos muito antes que se torne uma falha crítica.

Gerenciando Riscos Térmicos e Elétricos

Além da própria atmosfera, os riscos inerentes a altas temperaturas e eletricidade de alta voltagem exigem suas próprias medidas de segurança dedicadas.

Proteção Contra Superaquecimento

Todo forno deve ser equipado com um circuito de proteção independente contra superaquecimento. Este sistema desliga os elementos de aquecimento se o controlador principal falhar, prevenindo danos ao forno, destruição de material e potenciais incêndios. Nunca exceda a temperatura nominal do forno.

Aterramento Elétrico e Circuitos Dedicados

O aterramento elétrico adequado é inegociável para prevenir o risco de choque elétrico. O forno deve ser alimentado por um circuito dedicado com um disjuntor ou portão apropriado para evitar sobrecarga e a criação de um risco de incêndio.

Limpeza Antes e Depois do Uso

Os operadores devem inspecionar a câmara do forno quanto à limpeza antes de cada uso. Resíduos de ciclos anteriores podem vaporizar, contaminando a atmosfera e o produto. Da mesma forma, a limpeza do forno após o uso evita o acúmulo que pode se tornar um risco futuro.

Compreendendo as Armadilhas Comuns

Confiar na tecnologia sem entender seus modos de falha é um erro crítico. Os acidentes mais graves geralmente acontecem quando princípios bem compreendidos são ignorados.

O Perigo da Entrada de Ar

O maior risco ao usar atmosferas inflamáveis (por exemplo, hidrogênio) é a introdução acidental de ar (oxigênio). Isso cria uma mistura explosiva. Manter a pressão positiva e garantir ciclos de purga adequados são suas defesas mais importantes.

O Perigo "Invisível" do Gás Inerte

Ao usar gases inertes como nitrogênio ou argônio, o risco principal muda de explosão para asfixia. Esses gases deslocam o oxigênio. Um vazamento em um ambiente mal ventilado pode criar um ambiente mortal, deficiente em oxigênio, sem qualquer odor ou sinal visual.

Complacência com os Procedimentos

Os sistemas de segurança automatizados são um último recurso, não um substituto para a operação diligente. Pular uma verificação de limpeza pré-uso, ignorar um pequeno alarme de pressão ou relaxar com o EPI pode anular até a engenharia de segurança mais avançada.

Treinamento Inadequado do Operador

Um operador que não entende por que um procedimento existe é um risco. O treinamento deve cobrir não apenas o "como", mas o "porquê" por trás de cada medida de segurança, incluindo uma compreensão completa dos procedimentos de desligamento de emergência.

Como Aplicar Isso à Sua Operação

Use esses princípios para construir uma cultura de segurança que proteja suas pessoas, seu produto e seu equipamento.

- Se seu foco principal é prevenir explosões: Suas prioridades inegociáveis são manter a pressão positiva e monitorar continuamente a atmosfera do forno quanto ao oxigênio.

- Se seu foco principal é a segurança do operador: Priorize o treinamento abrangente em procedimentos de emergência, faça cumprir o uso adequado de EPI e garanta uma ventilação robusta para o espaço de trabalho.

- Se seu foco principal é a longevidade do equipamento e a consistência do processo: Enfatize a importância das verificações de limpeza pré-uso e a adesão estrita às classificações máximas de temperatura do forno.

Um protocolo de segurança rigorosamente implementado transforma uma ferramenta potencialmente perigosa em um ativo de fabricação previsível e poderoso.

Tabela Resumo:

| Medida de Segurança | Foco Principal | Ações Críticas |

|---|---|---|

| Integridade da Atmosfera | Prevenir explosões e asfixia | Design selado, pressão positiva, pureza do gás, monitoramento contínuo |

| Gerenciamento Térmico e Elétrico | Evitar superaquecimento e choque elétrico | Proteção contra superaquecimento, aterramento elétrico, verificações de limpeza |

| Protocolos do Operador | Aprimorar a cultura de segurança | Treinamento, uso de EPI, procedimentos de emergência, ventilação |

Garanta a segurança e eficiência do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente aos seus requisitos experimentais exclusivos, ajudando você a prevenir perigos e alcançar resultados consistentes. Entre em contato conosco hoje para discutir como podemos apoiar seus protocolos de segurança e aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material