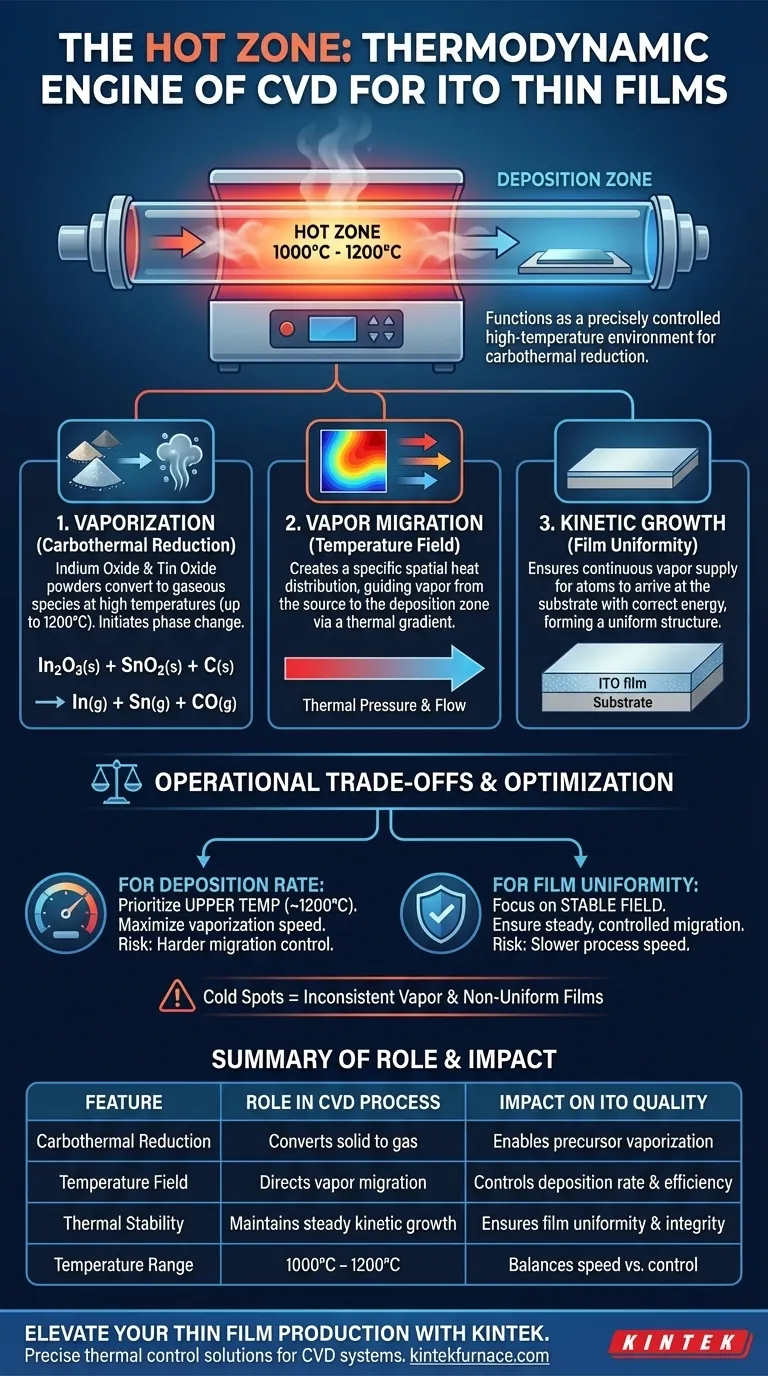

A zona quente funciona como o motor termodinâmico do processo de Deposição Química em Fase Vapor (CVD). Ela fornece um ambiente de alta temperatura precisamente controlado, tipicamente variando entre 1000°C e 1200°C, que é necessário para iniciar a transformação química dos precursores sólidos. Especificamente, esse calor desencadeia a redução carbotérmica dos pós de Óxido de Índio e Óxido de Estanho, convertendo-os nas espécies metálicas gasosas necessárias para a formação do filme.

A zona quente faz mais do que simplesmente derreter ou vaporizar materiais; ela estabelece um campo de temperatura específico que dita todo o mecanismo de transporte. Ao controlar a saturação e a migração do vapor da fonte para a zona de deposição, a zona quente atua como o principal regulador do crescimento cinético e da qualidade estrutural do filme fino de Óxido de Índio e Estanho (ITO).

Mecanismos de Ação Dentro da Zona Quente

Vaporização por Redução Carbotérmica

A principal função da zona quente é facilitar uma mudança de fase através da redução química. O forno deve manter temperaturas extremas para permitir a redução carbotérmica dos pós precursores.

Neste processo específico, o Óxido de Índio (In2O3) e o Óxido de Estanho (SnO2) são expostos a temperaturas de até 1200°C. Essa energia térmica decompõe os pós sólidos, convertendo-os em espécies metálicas gasosas prontas para transporte.

Direcionando a Migração de Vapor

Uma vez que os precursores são vaporizados, a zona quente é responsável por movê-los efetivamente. O forno cria um distinto campo de temperatura — uma distribuição espacial de calor — que influencia o fluxo dos gases.

Esse gradiente térmico força o vapor saturado a migrar para longe da fonte e em direção à zona de deposição mais fria. Sem essa pressão térmica direcionada, o vapor não viajaria eficientemente, levando a baixas taxas de deposição.

Possibilitando o Crescimento Cinético

A qualidade do filme final de ITO é determinada pela forma como o vapor chega ao substrato. A zona quente garante que o suprimento de material gasoso seja contínuo e estável.

Ao manter uma geração consistente de vapor, a zona quente suporta o crescimento cinético adequado. Isso garante que os átomos de Índio e Estanho cheguem ao substrato com a energia e densidade corretas para formar uma estrutura de filme fino uniforme.

Compreendendo os Trade-offs Operacionais

Precisão Térmica vs. Velocidade do Processo

Embora temperaturas mais altas geralmente aumentem a taxa de vaporização, elas introduzem riscos de estabilidade. Empurrar a zona quente para o limite superior (1200°C) cria mais vapor rapidamente, mas pode tornar a taxa de migração mais difícil de controlar.

Se o vapor chegar à zona de deposição de forma muito agressiva, pode resultar em filmes ásperos ou não uniformes. Inversamente, operar na extremidade inferior (1000°C) oferece melhor controle, mas pode desacelerar significativamente o processo de produção.

O Desafio da Uniformidade

A zona quente deve fornecer calor uniforme em toda a carga precursora. Quaisquer "pontos frios" dentro da zona quente resultarão em vaporização incompleta ou razões precursoras inconsistentes.

Em processos CVD, o aquecimento não uniforme leva a flutuações na composição do vapor. Isso pode fazer com que o filme final de ITO tenha propriedades elétricas ou ópticas variadas em sua superfície, comprometendo o desempenho do dispositivo.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar sua produção de filmes finos de ITO, você deve ajustar os parâmetros da zona quente com base em seus requisitos de saída específicos.

- Se seu foco principal é a Taxa de Deposição: Priorize a faixa de temperatura superior (próxima a 1200°C) para maximizar a velocidade de vaporização dos pós precursores.

- Se seu foco principal é a Uniformidade do Filme: Concentre-se em estabilizar o campo de temperatura para garantir uma migração estável e controlada do vapor para a zona de deposição.

O sucesso na CVD reside não apenas em gerar calor, mas em direcionar precisamente a energia térmica para controlar o transporte de materiais.

Tabela Resumo:

| Característica | Papel no Processo CVD | Impacto na Qualidade do ITO |

|---|---|---|

| Redução Carbotérmica | Converte In2O3/SnO2 sólido em gás | Possibilita a vaporização essencial do precursor |

| Campo de Temperatura | Direciona a migração de vapor | Controla a taxa e a eficiência da deposição |

| Estabilidade Térmica | Mantém o crescimento cinético estável | Garante a uniformidade e a integridade estrutural do filme |

| Faixa de Temperatura | 1000°C - 1200°C | Equilibra a velocidade de produção vs. controle do processo |

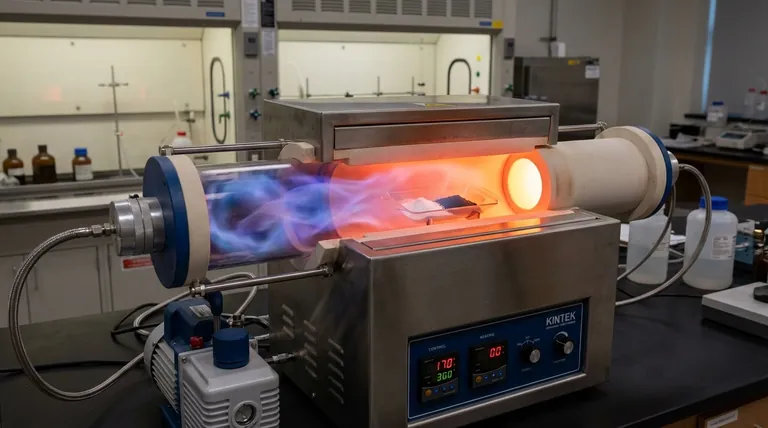

Eleve Sua Produção de Filmes Finos com a KINTEK

O controle térmico preciso é a espinha dorsal da CVD de alta qualidade para filmes finos de Óxido de Índio e Estanho (ITO). Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Nossa tecnologia avançada de fornos garante os campos de temperatura estáveis e o crescimento cinético preciso necessários para resultados superiores em ciência de materiais.

Pronto para otimizar seu processo de deposição? Entre em Contato com a KINTEK Hoje para Consultar Nossos Especialistas

Guia Visual

Referências

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a função principal de um forno tubular na ciência e engenharia de materiais? Desvende o Processamento de Alta Temperatura Preciso

- Por que um forno de recozimento de tubo especializado para preparação de juntas REBCO deve usar duas zonas distintas? Encontre o Equilíbrio Perfeito

- Como um forno tubular vertical revestido de alumina fornece um ambiente estável para experimentos de corrosão? Obtenha Dados de Especialistas

- Como os fornos de tubo de laboratório de alta temperatura garantem a estabilidade ambiental? Dicas de Redução Térmica de Precisão

- Como um forno tubular programável facilita a transformação de materiais Al/SiC? Calor de Precisão para Revestimentos Cerâmicos

- Como o dissulfeto de tântalo é preparado usando um forno tubular? Domine a Síntese em Duas Etapas para Cristais de Alta Qualidade

- Por que um forno tubular é considerado essencial para catalisadores metal-zeólita? Desbloqueando a Porosidade e os Sítios Ativos

- Quais condições experimentais essenciais um forno tubular horizontal de laboratório fornece para a pirólise de cavacos de madeira?