O revestimento refratário de silicato de alumínio serve como o principal isolante térmico em fornos de laboratório de alta temperatura. Envolvido diretamente em torno dos elementos de aquecimento, ele utiliza sua condutividade térmica excepcionalmente baixa para isolar a fonte de calor, garantindo que a energia seja direcionada eficientemente para a câmara de reação, em vez de escapar para o ambiente circundante.

O revestimento atua como o gerente térmico do forno: ele retém o calor internamente para estabilizar as condições de reação internas, ao mesmo tempo que protege a carcaça externa e o operador de temperaturas perigosas.

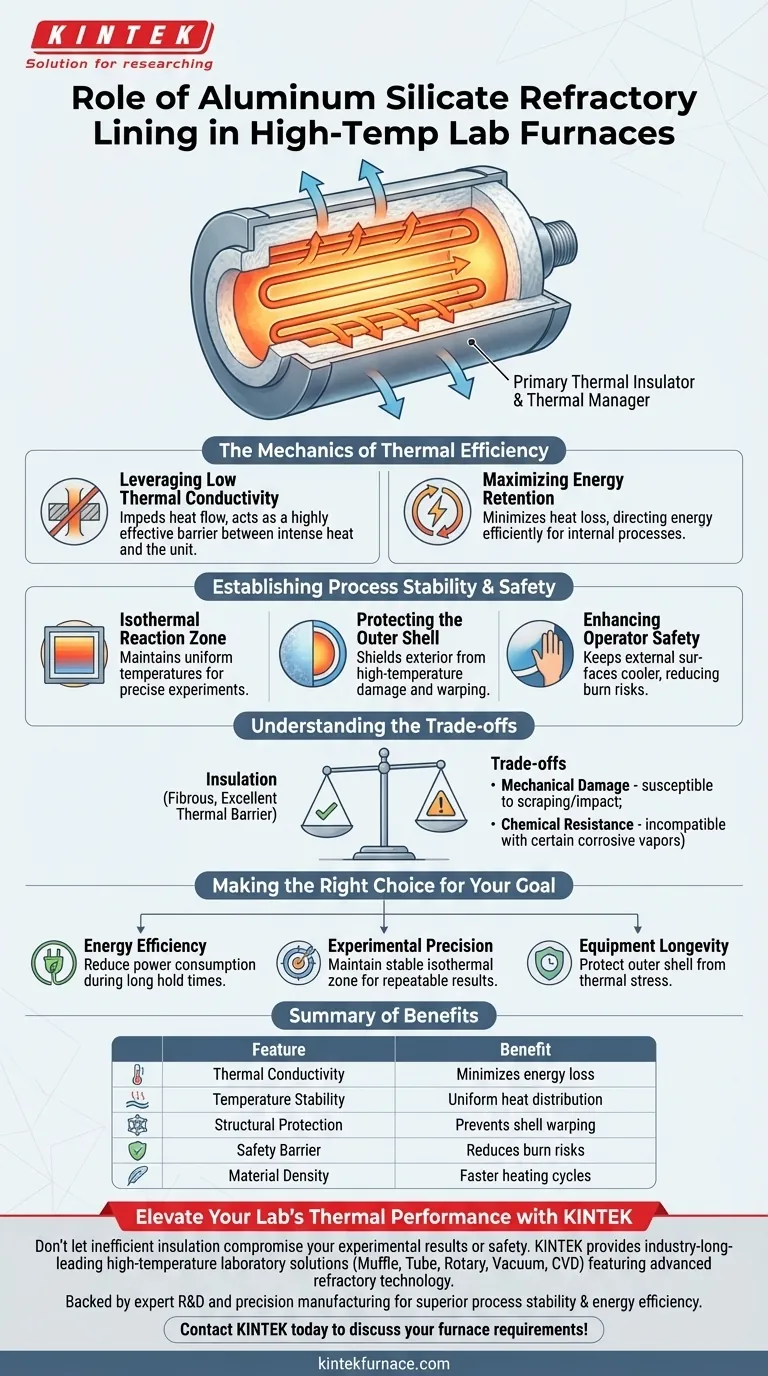

A Mecânica da Eficiência Térmica

Aproveitando a Baixa Condutividade Térmica

A função principal do silicato de alumínio é impedir o fluxo de calor. Como este material tem condutividade térmica muito baixa, ele atua como uma barreira altamente eficaz entre o calor intenso dos elementos e o restante da unidade.

Maximizando a Retenção de Energia

Ao envolver o revestimento em torno dos elementos de aquecimento, o design minimiza a perda de calor para o ambiente externo. Isso garante que a energia consumida pelo forno seja usada principalmente para o processo interno, aumentando significativamente a eficiência térmica geral do sistema.

Estabelecendo Estabilidade e Segurança do Processo

Criando uma Zona de Reação Isotérmica

Além do simples isolamento, o revestimento é essencial para a precisão. Ele ajuda a estabelecer e manter uma zona de reação isotérmica estável, garantindo que as temperaturas permaneçam uniformes em toda a área específica onde ocorrem experimentos ou processamento.

Protegendo a Carcaça Externa

O revestimento desempenha uma função crítica de segurança, reduzindo a temperatura que atinge o exterior do forno. Isso protege a carcaça externa do forno contra danos e deformações por alta temperatura, garantindo a integridade estrutural da unidade ao longo do tempo.

Aumentando a Segurança do Operador

Ao conter o calor, o revestimento mantém as superfícies externas mais frias. Isso reduz o risco de queimaduras para os operadores e impede que o equipamento de laboratório circundante seja afetado pelo calor radiante excessivo.

Compreendendo as Compensações

Durabilidade do Material vs. Isolamento

Embora o silicato de alumínio seja excelente para isolamento, é um material fibroso. Ao contrário dos tijolos refratários densos, os revestimentos fibrosos podem ser suscetíveis a danos mecânicos se arranhados ou impactados durante o carregamento e descarregamento.

Resistência Química

É importante notar que, embora termicamente robustos, os revestimentos refratários podem interagir com certos vapores corrosivos em altas temperaturas. Os usuários devem garantir que seus processos químicos específicos sejam compatíveis com o silicato de alumínio para evitar a degradação do isolamento ao longo do tempo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do seu forno de laboratório, considere como o revestimento se alinha com suas necessidades operacionais específicas:

- Se o seu foco principal é a Eficiência Energética: Confie na baixa condutividade térmica do revestimento para reduzir o consumo de energia durante longos períodos de espera.

- Se o seu foco principal é a Precisão Experimental: Certifique-se de que o revestimento esteja intacto e uniforme para manter a zona isotérmica estável necessária para resultados repetíveis.

- Se o seu foco principal é a Longevidade do Equipamento: Inspecione o revestimento regularmente para garantir que ele continue a proteger a carcaça externa contra estresse térmico e deformação.

Um revestimento refratário bem mantido é o fator decisivo entre um forno que flutua imprevisivelmente e um que oferece desempenho preciso, seguro e eficiente.

Tabela Resumo:

| Recurso | Papel do Revestimento de Silicato de Alumínio | Benefício para Operações de Laboratório |

|---|---|---|

| Condutividade Térmica | Transferência de calor excepcionalmente baixa | Minimiza a perda de energia e reduz o consumo de energia |

| Estabilidade de Temperatura | Cria uma zona de reação isotérmica | Garante distribuição uniforme de calor para resultados repetíveis |

| Proteção Estrutural | Protege a carcaça externa do forno | Previne a deformação da carcaça e estende a vida útil do equipamento |

| Barreira de Segurança | Mantém as superfícies externas mais frias | Reduz o risco de queimaduras e protege o equipamento de laboratório circundante |

| Densidade do Material | Composição fibrosa leve | Facilita ciclos de aquecimento mais rápidos e melhor resposta térmica |

Eleve o Desempenho Térmico do Seu Laboratório com a KINTEK

Não deixe que o isolamento ineficiente comprometa os resultados de seus experimentos ou a segurança. A KINTEK oferece soluções de laboratório de alta temperatura líderes na indústria, incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos apresentando tecnologia refratária avançada e designs personalizáveis para atender às suas necessidades específicas de pesquisa.

Apoiados por P&D especializado e fabricação de precisão, ajudamos você a alcançar estabilidade de processo e eficiência energética superiores.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno!

Guia Visual

Referências

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a Tecnologia Serpentine em elementos de aquecimento? Soluções de Aquecimento de Alta Temperatura e Alto Risco

- Quais são os componentes centrais de um elemento de aquecimento? Domine o Design para Geração Eficiente de Calor

- O que são aquecedores de cartucho e como são usados? Domine Soluções Eficientes de Aquecimento Industrial

- O que são elementos de aquecimento de alta temperatura e onde são comumente usados? Guia Essencial para Soluções de Aquecimento Industrial

- Que temperatura podem atingir os aquecedores infravermelhos cerâmicos? Desbloqueie o Aquecimento Eficiente para Seus Materiais

- Quais são os métodos preferidos para conectar resistores de SiC em um circuito? Descubra as Melhores Práticas para Aquecimento Confiável

- Quais são os benefícios do nitreto de alumínio em elementos de aquecimento? Obtenha Aquecimento Rápido e Uniforme com Isolamento Superior

- Qual papel os termopares de grau industrial desempenham durante a soldagem por difusão? Garanta Controle Térmico e Qualidade Precisos