Em termos simples, elementos de aquecimento de alta temperatura são componentes especializados projetados para converter energia elétrica em calor intenso para processos industriais. Eles são construídos a partir de materiais avançados capazes de suportar temperaturas extremas, frequentemente excedendo 1400°C (2550°F), e são essenciais em indústrias como a metalurgia para endurecimento de metais, cerâmica para queima de fornos e processamento químico para facilitar reações.

O ponto crucial é que a escolha de um elemento de aquecimento de alta temperatura não se trata apenas de atingir uma temperatura alvo. É uma decisão de engenharia crítica onde o material do elemento dita sua vida útil, eficiência e adequação para a atmosfera química específica do seu processo.

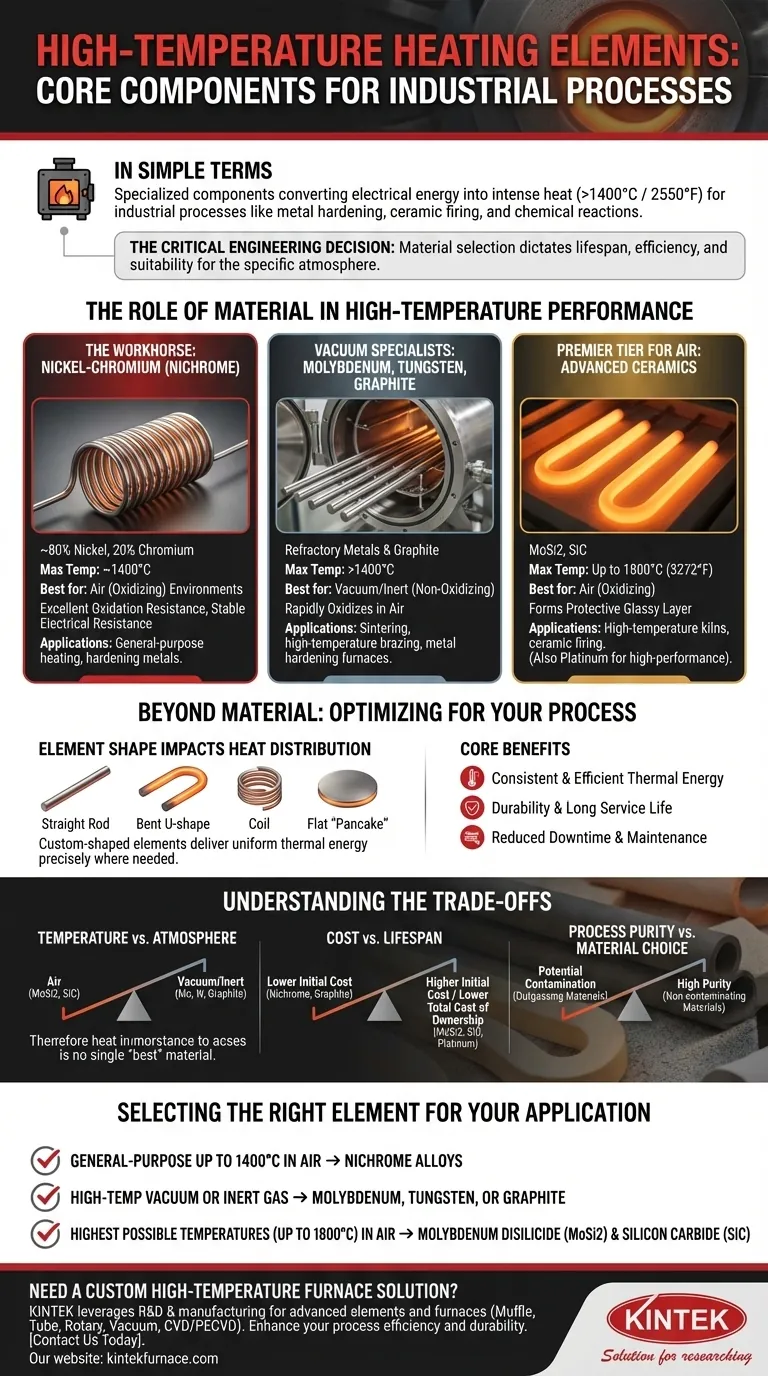

O Papel do Material no Desempenho em Altas Temperaturas

O material é o fator mais importante que define as capacidades de um elemento de aquecimento. Diferentes materiais são adequados para diferentes faixas de temperatura e ambientes operacionais.

O Cavalo de Batalha: Ligas de Níquel-Cromo (Nicromo)

O material mais comum para aquecimento industrial é o nicromo, uma liga de aproximadamente 80% de níquel e 20% de cromo.

Sua popularidade decorre de um alto ponto de fusão (cerca de 1400°C), excelente resistência à oxidação em altas temperaturas e resistência elétrica relativamente estável. Isso o torna uma escolha confiável e econômica para uma vasta gama de aplicações.

Os Especialistas em Vácuo: Molibdênio, Tungstênio e Grafite

Para processos de temperatura mais alta conduzidos em vácuo ou atmosfera de gás inerte, metais refratários como molibdênio e tungstênio são usados.

Esses materiais podem operar em temperaturas extremamente altas, mas oxidarão e falharão rapidamente se expostos ao ar. Eles são comuns em fornos para processos como sinterização, brasagem de alta temperatura e endurecimento de metais. O grafite é outra opção usada em ambientes não oxidantes semelhantes.

O Nível Superior para Atmosferas de Ar: Cerâmicas Avançadas

Para atingir as temperaturas mais altas na presença de oxigênio, os fabricantes recorrem a compostos cerâmicos avançados como Dissiliceto de Molibdênio (MoSi2) e Carbeto de Silício (SiC).

Esses materiais formam uma camada vítrea protetora em sua superfície que impede a oxidação, permitindo que operem de forma confiável em fornos a temperaturas de até 1800°C (3272°F). A platina é outro metal exótico usado para aplicações semelhantes de alto desempenho e alta temperatura.

Além do Material: Otimizando para o Seu Processo

Embora a seleção do material seja fundamental, a forma física do elemento e os benefícios resultantes também são críticos para a eficiência do processo.

Como a Forma do Elemento Impacta a Distribuição de Calor

Os elementos de aquecimento estão disponíveis em várias formas, incluindo hastes retas, formas em U dobradas, bobinas e aquecedores planos tipo "panqueca".

A capacidade de criar elementos com formas personalizadas é uma vantagem significativa. Ela permite que os engenheiros projetem sistemas de aquecimento que fornecem energia térmica uniforme precisamente onde é necessária, otimizando a eficiência e melhorando a qualidade do produto.

Benefícios Essenciais em Aplicações Industriais

Um elemento de aquecimento bem escolhido oferece mais do que apenas calor. Ele fornece energia térmica consistente e eficiente, garantindo resultados previsíveis e repetibilidade do processo.

Sua inerente durabilidade e longa vida útil reduzem o tempo de inatividade e os custos de manutenção, tornando-os um pilar da fabricação moderna e um catalisador para a inovação no desenvolvimento de novos produtos e tecnologias.

Compreendendo as Compensações

A seleção do elemento certo requer uma compreensão clara das compensações entre desempenho, ambiente e custo.

Temperatura vs. Atmosfera

Não existe um único material "melhor" para todos os trabalhos de alta temperatura. Materiais como molibdênio e tungstênio oferecem desempenho superior em temperatura, mas são estritamente limitados a vácuo ou atmosferas inertes.

Em contraste, MoSi2 e SiC prosperam em ambientes ricos em oxigênio que destruiriam metais refratários, tornando a atmosfera do processo um fator inegociável em sua seleção.

Custo vs. Vida Útil

Materiais avançados como MoSi2, SiC e platina têm um custo inicial significativamente mais alto do que o nicromo ou o grafite.

No entanto, sua vida útil prolongada e maiores capacidades operacionais podem levar a um menor custo total de propriedade, especialmente em aplicações exigentes onde a substituição frequente e o tempo de inatividade são inaceitáveis.

Pureza do Processo vs. Escolha do Material

O próprio elemento de aquecimento pode influenciar o processo. Alguns materiais podem degradar ou "desgaseificar" em altas temperaturas, introduzindo contaminantes em um processo sensível como a fabricação de semicondutores ou a produção de dispositivos médicos. Isso torna a pureza do material tão importante quanto suas propriedades térmicas.

Selecionando o Elemento Certo para Sua Aplicação

Sua escolha deve ser impulsionada por uma compreensão clara de seu objetivo operacional principal.

- Se seu foco principal é o aquecimento de uso geral até 1400°C no ar: As ligas de nicromo oferecem o melhor equilíbrio entre desempenho, confiabilidade e custo-benefício.

- Se seu foco principal são processos de vácuo ou gás inerte de alta temperatura: Molibdênio, tungstênio ou grafite são os padrões da indústria por suas excepcionais capacidades de calor em ambientes não oxidantes.

- Se seu foco principal é atingir as temperaturas mais altas possíveis (até 1800°C) em um forno cheio de ar: Dissiliceto de Molibdênio (MoSi2) e Carbeto de Silício (SiC) são os materiais de primeira linha para o trabalho.

Em última análise, o elemento de aquecimento certo é aquele que atende às demandas precisas do seu processo, ambiente e orçamento.

Tabela Resumo:

| Material | Temperatura Máxima | Adequação da Atmosfera | Aplicações Comuns |

|---|---|---|---|

| Níquel-Cromo (Nicromo) | ~1400°C | Ar (Oxidante) | Aquecimento de uso geral, endurecimento de metais |

| Molibdênio, Tungstênio, Grafite | >1400°C | Vácuo/Inerte (Não Oxidante) | Sinterização, brasagem, endurecimento de metais |

| Dissiliceto de Molibdênio (MoSi2), Carbeto de Silício (SiC) | Até 1800°C | Ar (Oxidante) | Fornos de alta temperatura, queima de cerâmica |

| Platina | Alta | Ar/Varia | Processos sensíveis de alto desempenho |

Precisa de uma solução personalizada de forno de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer elementos de aquecimento e fornos avançados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem desempenho preciso para suas necessidades industriais exclusivas —entre em contato conosco hoje para aumentar a eficiência e durabilidade do seu processo!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil