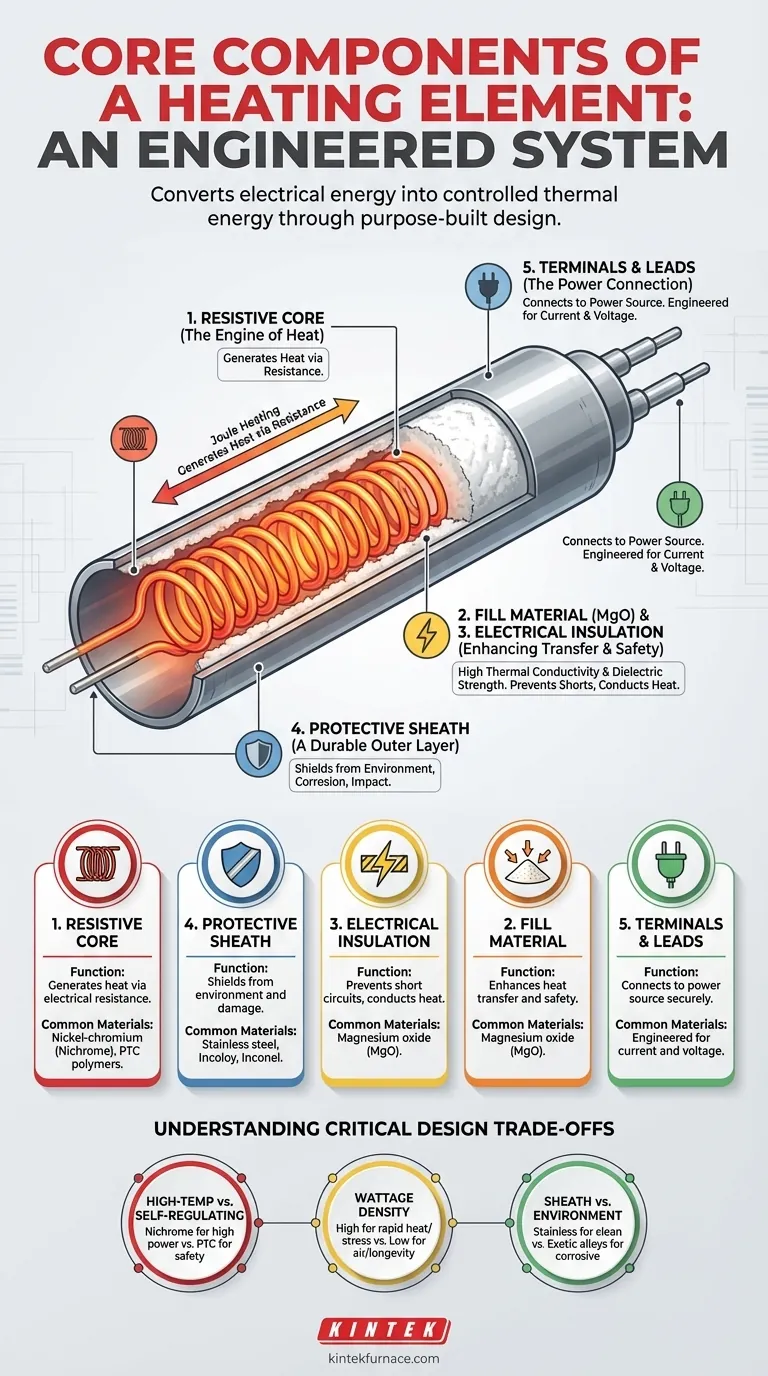

Em sua essência, um elemento de aquecimento é um sistema projetado composto por um material resistivo que gera calor, uma bainha externa protetora, isolamento elétrico interno para garantir a segurança e terminais para conectá-lo a uma fonte de energia. Esses componentes trabalham em conjunto para converter energia elétrica em energia térmica precisamente controlada para uma aplicação específica.

Um elemento de aquecimento não é meramente um fio que esquenta. É um componente construído para um propósito onde um núcleo resistivo cria calor, enquanto uma bainha e materiais isolantes cuidadosamente selecionados direcionam essa energia de forma segura e eficiente. A escolha de cada componente é ditada inteiramente pela aplicação final.

A Anatomia de um Elemento de Aquecimento

Para entender como um elemento de aquecimento funciona, devemos examinar cada parte e seu papel específico no sistema. A interação entre esses componentes define o desempenho, a vida útil e a segurança do elemento.

O Núcleo Resistivo: O Motor do Calor

O coração do elemento é um material, frequentemente um fio ou fita, com alta resistência elétrica. Quando uma corrente elétrica flui através deste núcleo, ela encontra resistência, o que força a energia elétrica a se converter em calor.

Este fenômeno é conhecido como aquecimento Joule. A quantidade de calor gerada é um produto da corrente e da resistência do material, tornando a resistência a propriedade mais crítica para os projetistas controlarem. Materiais comuns incluem ligas de níquel-cromo (Nicromo), valorizadas por seu desempenho em altas temperaturas.

A Bainha Protetora: Uma Camada Externa Durável

O núcleo resistivo é frágil e deve ser protegido de seu ambiente operacional. A bainha é um tubo ou invólucro metálico que envolve o núcleo e outros componentes internos.

Esta camada externa protege o elemento da umidade, corrosão, impacto físico e exposição química, garantindo sua longevidade e confiabilidade. O material da bainha, como aço inoxidável ou Incoloy, é escolhido com base nos desafios ambientais específicos que enfrentará.

Isolamento Elétrico: Direcionando a Corrente e Garantindo a Segurança

Para evitar que a corrente elétrica cause um curto-circuito na bainha protetora, uma camada de isolamento elétrico é essencial. Este material deve ser um mau condutor de eletricidade, mas um excelente condutor de calor.

Esta propriedade dupla é crítica. Ela garante que a corrente flua apenas através do núcleo resistivo, enquanto permite que o calor gerado escape eficientemente para a superfície do elemento.

O Material de Preenchimento: Melhorando a Transferência Térmica

Em muitos elementos tubulares de alto desempenho, o espaço entre o núcleo resistivo e a bainha é preenchido com um pó compactado. O óxido de magnésio (MgO) é o padrão da indústria para este fim.

O MgO é um material excepcional porque exibe alta condutividade térmica (transferindo bem o calor) e alta rigidez dielétrica (resistindo à eletricidade). Ele mantém o núcleo resistivo no lugar, evita curtos-circuitos e garante uma transferência de calor uniforme para a bainha.

Terminais e Cabos: A Conexão de Energia

Terminais, pinos ou cabos flexíveis fornecem os pontos de conexão para a fonte de alimentação externa. Eles são projetados para lidar com a corrente e a tensão necessárias com segurança, sem superaquecimento. O design dessas conexões é crítico para um circuito elétrico seguro e confiável.

Entendendo as Compensações

A eficácia de um elemento de aquecimento é determinada pelas escolhas de materiais feitas durante seu projeto. Não existe uma única configuração "melhor"; em vez disso, os engenheiros devem equilibrar desempenho, custo e segurança, fazendo compensações críticas.

Materiais de Alta Temperatura vs. Autorreguláveis

A escolha do material resistivo dita a faixa de operação do elemento. O Nicromo e ligas semelhantes são ideais para aplicações de alta potência e alta temperatura, como fornos industriais e estufas.

Por outro lado, materiais como polímeros PTC (Coeficiente de Temperatura Positivo) são projetados para aplicações de baixa temperatura e autorreguláveis. Sua resistência aumenta drasticamente à medida que aquecem, fazendo com que limitem naturalmente sua própria temperatura, o que é ideal para aplicações onde a segurança é primordial.

Densidade de Potência e Suas Implicações

A densidade de potência — a quantidade de energia gerada por polegada quadrada da superfície do elemento — é um fator crítico de design. Alta densidade de potência permite aquecimento rápido em uma forma compacta, mas impõe imenso estresse à bainha e ao isolamento.

Um elemento projetado para aquecer ar terá uma baixa densidade de potência, enquanto um elemento para imersão em água pode ter uma densidade muito maior porque o líquido é mais eficaz em dissipar o calor. A incompatibilidade pode levar a falhas prematuras.

Material da Bainha vs. Ambiente

A bainha protetora deve ser quimicamente compatível com o ambiente. Uma bainha de aço inoxidável pode ser suficiente para aquecer ar ou água limpa, mas um fluido corrosivo pode exigir uma liga mais exótica, como Inconel ou titânio, para evitar degradação rápida.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer o alinhamento de seus componentes com seu objetivo principal.

- Se seu foco principal é o processamento industrial de alta temperatura: Priorize elementos com núcleos de Nicromo e bainhas robustas de aço inoxidável ou Incoloy projetadas para altas densidades de potência.

- Se seu foco principal é a segurança em um produto de consumo: Escolha elementos PTC autorreguláveis ou designs que incluam cortes térmicos integrados e baixas densidades de potência.

- Se seu foco principal é a eficiência em um líquido: Selecione um elemento de imersão cujo material da bainha seja resistente ao líquido e cuja forma maximize o contato da superfície para uma rápida transferência de calor.

Compreender esses componentes transforma um elemento de aquecimento de uma parte simples em um desafio de engenharia solucionável.

Tabela Resumo:

| Componente | Função | Materiais Comuns |

|---|---|---|

| Núcleo Resistivo | Gera calor via resistência elétrica | Níquel-cromo (Nicromo), polímeros PTC |

| Bainha Protetora | Protege do ambiente e danos | Aço inoxidável, Incoloy, Inconel |

| Isolamento Elétrico | Evita curtos-circuitos, conduz calor | Óxido de magnésio (MgO) |

| Material de Preenchimento | Melhora a transferência de calor e a segurança | Óxido de magnésio (MgO) |

| Terminais e Cabos | Conecta à fonte de energia com segurança | Projetado para corrente e tensão |

Com dificuldades para encontrar o elemento de aquecimento certo para as necessidades de alta temperatura do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente aos seus requisitos experimentais exclusivos, garantindo segurança, eficiência e durabilidade. Deixe-nos ajudá-lo a otimizar seus processos térmicos — entre em contato conosco hoje para uma solução sob medida!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros