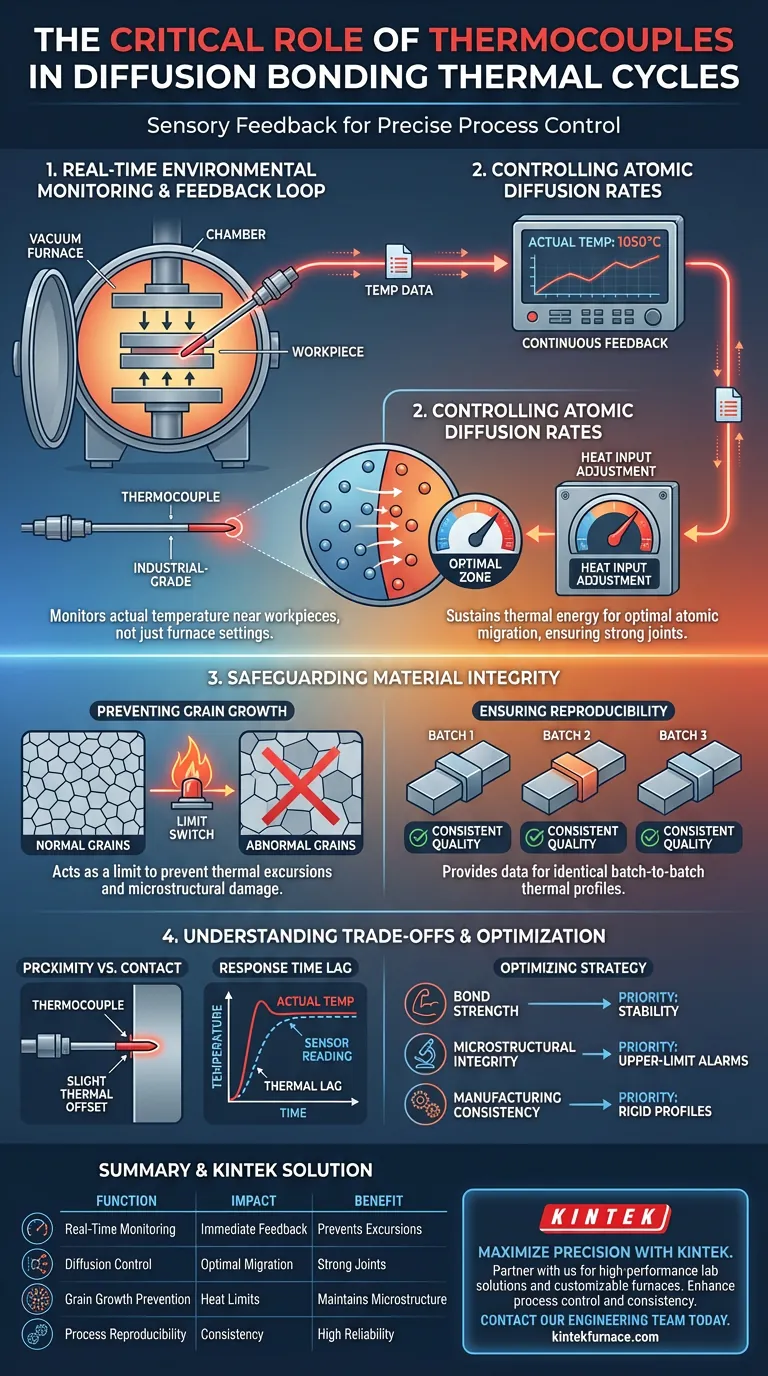

Termopares de grau industrial servem como o circuito crítico de feedback sensorial durante o processo de soldagem por difusão. Fixados em estreita proximidade com as peças de trabalho, eles monitoram a temperatura real em tempo real durante a fase ativa de soldagem e os ciclos de recozimento subsequentes para garantir que o ambiente térmico corresponda aos requisitos precisos do processo de junção.

O sucesso da soldagem por difusão depende do gerenciamento da energia necessária para que os átomos migrem através de uma interface. Os termopares fornecem os dados necessários para controlar essa taxa de difusão atômica, limitando estritamente o calor para evitar a degradação estrutural.

A Mecânica do Controle de Processo

Para entender a necessidade desses sensores, é preciso analisar como a temperatura dita as propriedades físicas da solda.

Monitoramento Ambiental em Tempo Real

A função principal do termopar é fornecer feedback contínuo e imediato sobre o estado térmico da câmara.

Como são fixados perto das amostras, eles medem o ambiente que a peça realmente experimenta, em vez de apenas a configuração teórica dos elementos de aquecimento do forno.

Controle das Taxas de Difusão Atômica

A soldagem por difusão é impulsionada pela migração de átomos através da interface de duas superfícies.

Esse movimento atômico é altamente sensível à energia térmica. Os termopares garantem que a temperatura permaneça alta o suficiente para sustentar a taxa de difusão ideal necessária para uma junta forte e livre de vazios.

Salvaguardando a Integridade do Material

Além de garantir que a soldagem ocorra, os termopares desempenham um papel defensivo na proteção dos materiais base.

Prevenção de Crescimento Anormal de Grãos

O calor excessivo é o inimigo da microestrutura do material.

Se a temperatura ultrapassar a janela alvo, os grãos do material podem crescer descontroladamente, enfraquecendo a peça final. Os termopares agem como um interruptor de limite, prevenindo essas excursões térmicas que levam ao crescimento anormal de grãos.

Garantindo a Reprodutibilidade do Processo

Para aplicações industriais, um sucesso único é insuficiente; o processo deve ser repetível.

Ao monitorar rigorosamente o perfil térmico das fases de soldagem e recozimento, os termopares fornecem os dados necessários para garantir a consistência lote a lote.

Entendendo os Compromissos

Embora os termopares sejam essenciais, depender deles requer a compreensão de suas limitações físicas em um ambiente industrial.

Proximidade vs. Contato

A referência observa que os termopares são fixados *perto* das amostras.

Isso significa que pode haver um leve desvio térmico entre a leitura do sensor e a temperatura real do núcleo da peça, particularmente em grandes fornos a vácuo.

Atraso no Tempo de Resposta

Sensores de grau industrial são robustos, mas podem ter um tempo de resposta mais lento do que sensores delicados de laboratório.

Picos rápidos de temperatura podem ocorrer um pouco mais rápido do que o sensor os registra, exigindo sistemas de controle que considerem um leve atraso térmico.

Otimizando Sua Estratégia Térmica

Para maximizar a eficácia do seu processo de soldagem por difusão, considere como você utiliza os dados de temperatura com base em seus objetivos específicos.

- Se o seu foco principal é a Resistência da Solda: Priorize a estabilidade da temperatura para manter uma taxa de difusão atômica constante sem interrupção.

- Se o seu foco principal é a Integridade Microestrutural: Defina alarmes de limite superior rigorosos com base no feedback do termopar para prevenir estritamente o crescimento de grãos.

- Se o seu foco principal é a Consistência de Fabricação: Use os dados do termopar para criar perfis térmicos rígidos que garantam que cada execução seja idêntica à anterior.

O monitoramento térmico preciso transforma a soldagem por difusão de um conceito teórico em uma realidade de fabricação confiável e repetível.

Tabela Resumo:

| Função | Impacto no Processo de Soldagem | Benefício para a Integridade do Material |

|---|---|---|

| Monitoramento em Tempo Real | Feedback imediato sobre o ambiente da câmara | Previne excursões térmicas |

| Controle de Difusão | Mantém taxas ótimas de migração atômica | Garante juntas fortes e livres de vazios |

| Prevenção de Crescimento de Grãos | Limita o calor para permanecer dentro de janelas específicas | Mantém a microestrutura original |

| Reprodutibilidade do Processo | Garante consistência térmica lote a lote | Alta confiabilidade de fabricação |

Maximize Sua Precisão com KINTEK

Alcançar a soldagem por difusão perfeita requer precisão térmica intransigente. A KINTEK fornece as soluções de laboratório de alto desempenho que você precisa para dominar ciclos térmicos complexos. Apoiada por P&D e fabricação especializadas, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis às suas necessidades industriais exclusivas.

Não deixe que o atraso térmico ou o crescimento de grãos comprometam seus materiais. Faça parceria com a KINTEK para aprimorar seu controle de processo e consistência de fabricação.

Entre em Contato com Nossa Equipe de Engenharia Hoje Mesmo

Guia Visual

Referências

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens de usar termopares de fio fino tipo T para monitorar o pré-tratamento da pirólise do carvão?

- Quais são as principais características dos elementos de aquecimento MoSi2? Desbloqueie Desempenho de Alta Temperatura e Longevidade

- Quais são os limites de temperatura de operação para resistores de SiC 'de uma peça' e 'de três peças' em atmosferas de ar ou inertes? Garanta Longevidade e Desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que o grafite é usado em fornos? Desbloqueie Desempenho Superior para Processos de Alta Temperatura

- Quais são as principais propriedades dos Elementos de Aquecimento de Carboneto de Silício Tipo SC? Obtenha Uniformidade de Temperatura Superior

- Como eletrodos de grafite e ignitores de fio de tungstênio iniciam a SHS para carboneto de tungstênio? Domínio da Ativação Térmica

- Quais processos de tratamento de metais empregam elementos de aquecimento MoSi2? Desbloqueie a Eficiência em Altas Temperaturas para o Seu Laboratório